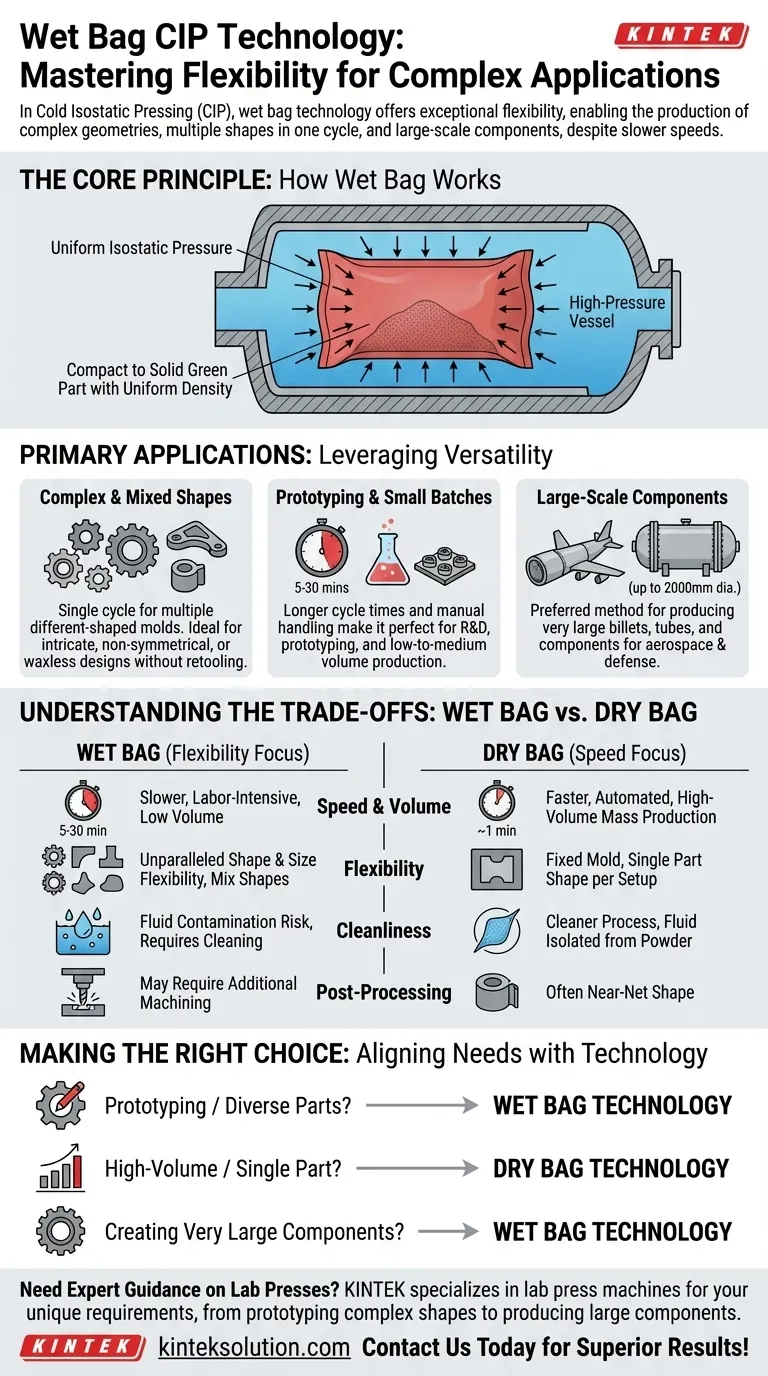

Na Prensagem Isostática a Frio (CIP), a tecnologia de saco úmido é usada por sua flexibilidade excepcional. É o método preferido para produzir componentes com geometrias complexas, fabricar várias peças de formatos diferentes em um único ciclo e moldar produtos muito grandes que são impraticáveis para outras técnicas de prensagem.

A decisão central de usar CIP de saco úmido é um *trade-off* (compensação) estratégico. Você está escolhendo flexibilidade de formato e tamanho inigualável ao custo de velocidades de produção mais lentas e um processo menos automatizado em comparação com sua alternativa de saco seco.

O Princípio Central da CIP de Saco Úmido

Como o Processo Funciona

No CIP de saco úmido, um material em pó é selado dentro de um molde flexível, frequentemente chamado de "saco". Este molde selado é então submerso em um fluido dentro de um vaso de alta pressão.

O vaso é pressurizado, geralmente à temperatura ambiente, fazendo com que o fluido exerça pressão isostática uniforme sobre o molde a partir de todas as direções. Isso compacta o pó em uma peça "verde" sólida (um estado não queimado, pré-sinterizado).

Resultado Chave: Densidade Uniforme

Como a pressão é aplicada igualmente de todos os ângulos, o componente resultante possui uma densidade verde altamente uniforme. Essa consistência é crítica para prevenir defeitos, encolhimento e empenamento durante a subsequente fase de sinterização (queima).

Aplicações Primárias da Tecnologia de Saco Úmido

Fabricação de Formatos Mistos e Complexos

O principal ponto forte da CIP de saco úmido é a sua versatilidade. Você pode colocar vários moldes de formatos diferentes no vaso de pressão em uma única tiragem. Isso o torna ideal para produzir lotes de formatos mistos sem necessidade de retrabalho. É particularmente eficaz para peças com designs intrincados, não simétricos ou "sem cera".

Prototipagem e Lotes Pequenos a Médios

O tempo de ciclo para um processo de saco úmido é relativamente longo, variando de 5 a 30 minutos. Esse ritmo mais lento, combinado com o manuseio manual dos moldes, o torna bem adequado para pesquisa e desenvolvimento, prototipagem e corridas de produção de quantidades pequenas a médias onde a velocidade não é o fator principal.

Moldagem de Componentes em Grande Escala

Sistemas de CIP de saco úmido podem ser construídos com vasos de pressão muito grandes, com diâmetros de até 2000 mm (2 metros). Essa capacidade o torna o método preferido para produzir tarugos grandes, tubos e outros componentes maciços usados em indústrias como aeroespacial e defesa.

Entendendo as Compensações: Saco Úmido vs. Saco Seco

Para compreender totalmente o papel da CIP de saco úmido, é essencial compará-la com sua principal alternativa, a CIP de saco seco.

O Dilema da Velocidade e Volume

Saco Úmido: Com tempos de ciclo de 5 a 30 minutos, é inerentemente mais lento e exige mais mão de obra, limitando sua adequação para produção em massa de alto volume.

Saco Seco: Este processo é significativamente mais rápido, com tempos de ciclo típicos de cerca de 1 minuto. É projetado para eficiência e é a escolha clara para produção em massa automatizada de um único formato de peça consistente.

O Fator Flexibilidade

Saco Úmido: Sua característica definidora é a flexibilidade. Você pode prensar praticamente qualquer formato que possa ser colocado em um molde, e pode misturar formatos dentro de um único ciclo.

Saco Seco: A membrana flexível é integrada ao vaso de pressão, e o molde é fixo. Esse design o limita a um único formato de peça por configuração de máquina, sacrificando a versatilidade em troca de velocidade e automação.

Contaminação e Limpeza

Saco Úmido: O processo envolve submergir o molde diretamente no fluido de pressão. Isso cria um risco de contaminação do fluido e requer limpeza dos moldes e do vaso entre as tiragens.

Saco Seco: O fluido de pressão é completamente isolado do pó pela membrana embutida. Isso resulta em um processo muito mais limpo, reduz o risco de contaminação e simplifica a operação.

Requisitos de Pós-Processamento

As peças formadas usando o método de saco úmido podem exigir usinagem adicional após a prensagem para atingir suas dimensões e acabamento de superfície finais. A uniformidade do processo, no entanto, fornece um ponto de partida de alta qualidade.

Fazendo a Escolha Certa para Seu Objetivo

Sua escolha entre CIP de saco úmido e saco seco depende inteiramente de seus objetivos específicos de fabricação.

- Se seu foco principal é prototipagem ou produção de peças diversas e complexas: A tecnologia de saco úmido é a escolha superior por sua flexibilidade incomparável de formato e tamanho.

- Se seu foco principal é produção em massa automatizada de alto volume de uma única peça: A tecnologia de saco seco oferece a velocidade, limpeza e eficiência necessárias para uma fabricação econômica em escala.

- Se seu foco principal é a criação de componentes muito grandes: A CIP de saco úmido é frequentemente o único método de prensagem isostática viável devido às suas capacidades de vaso grande.

Em última análise, selecionar o processo correto requer alinhar suas necessidades de produção com os pontos fortes fundamentais de cada tecnologia.

Tabela de Resumo:

| Aplicação | Principais Características | Casos de Uso Típicos |

|---|---|---|

| Formatos Mistos e Complexos | Moldes flexíveis, densidade uniforme | Prototipagem, designs intrincados, lotes mistos |

| Prototipagem e Lotes Pequenos | Manuseio manual, tempos de ciclo de 5-30 min | P&D, produção de baixo volume |

| Componentes em Grande Escala | Vasos de até 2000mm de diâmetro | Aeroespacial, defesa, tarugos e tubos grandes |

Precisa de orientação especializada sobre como escolher a prensa de laboratório certa para suas necessidades específicas? A KINTEK é especializada em máquinas de prensa de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender aos requisitos exclusivos do seu laboratório. Se você está prototipando formatos complexos ou produzindo componentes grandes, nossas soluções oferecem precisão e eficiência. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo de fabricação e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Hidroxiapatita? Obtenha Qualidade de Sinterização Superior

- Qual é o papel da Prensagem Isostática a Frio (CIP) em ligas Al-Zn-Mg? Alcançar Densidade Uniforme e Integridade Estrutural

- Por que uma prensa isostática a frio (CIP) é essencial em corpos verdes cerâmicos? Alcançar alta transparência óptica

- Como a Prensagem Isostática a Frio é utilizada na produção de metais refratários? Dominando a Consolidação de Materiais de Alta Densidade

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio