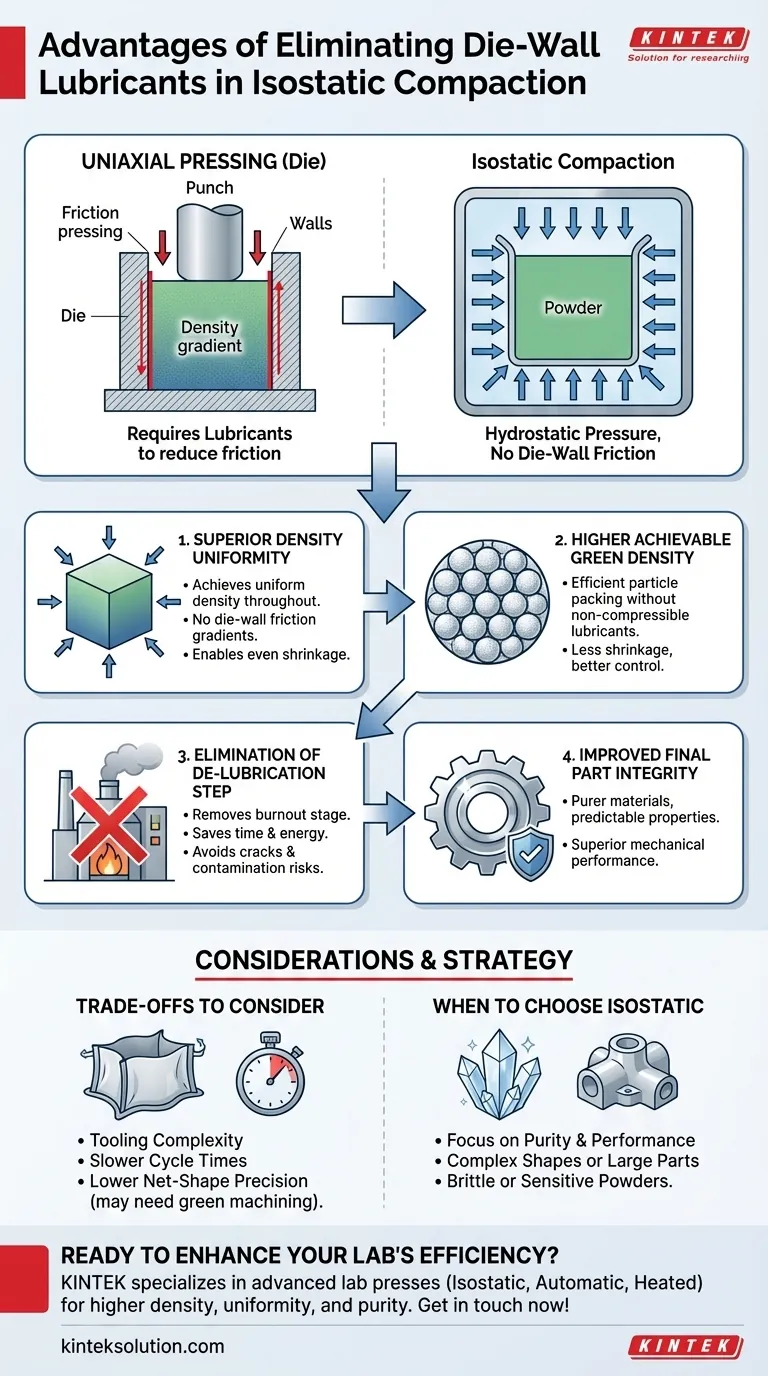

A eliminação de lubrificantes de parede de molde através da compactação isostática oferece três vantagens principais em relação aos métodos tradicionais de prensagem de pó. Esta abordagem produz peças com densidade mais alta e mais uniforme, contorna toda a etapa de remoção de lubrificante antes da sinterização e melhora significativamente a qualidade e a consistência do componente final, especialmente ao trabalhar com pós finos ou quebradiços.

O principal benefício da compactação isostática é o uso de pressão hidrostática uniforme, o que torna os lubrificantes de parede de molde desnecessários. Este projeto resolve fundamentalmente os problemas de atrito, gradientes de densidade e contaminação inerentes à prensagem uniaxial tradicional, levando a um processo mais simples e a uma peça "verde" superior antes da sinterização final.

O Problema Central: Atrito na Compactação de Pós

Para entender os benefícios da eliminação de lubrificantes, devemos primeiro entender por que eles são usados em outros processos, como a prensagem uniaxial (com molde) convencional.

Por que os Lubrificantes são Necessários na Prensagem Uniaxial

Na prensagem uniaxial, a pressão é aplicada de uma ou duas direções por punções dentro de um molde rígido. Isso força as partículas de pó contra as paredes estacionárias do molde.

Este movimento cria um atrito imenso, que se opõe à pressão de compactação. Os lubrificantes são adicionados ao pó ou revestidos na parede do molde para reduzir esse atrito.

As Desvantagens Inerentes dos Lubrificantes

Embora necessários para a compactação em molde, os lubrificantes introduzem problemas significativos. O atrito que eles pretendem reduzir ainda causa gradientes de densidade, onde a peça é menos densa mais longe da face do punção.

Além disso, o lubrificante é uma substância estranha que deve ser completamente queimada antes da sinterização. Esta etapa de deslubrificação adiciona tempo, custo de energia e um grande potencial para introduzir defeitos como rachaduras ou contaminação na peça final.

Principais Vantagens de um Processo Sem Lubrificante

A compactação isostática aplica pressão igualmente de todas as direções usando um meio fluido. Isso elimina a força direcional e, portanto, o atrito que necessita de lubrificantes.

Uniformidade Superior da Densidade

Como a pressão é aplicada hidrostaticamente, cada parte da massa de pó é compactada igualmente. Não há paredes de molde para o pó esfregar.

Esta completa ausência de atrito na parede do molde resulta numa peça verde com densidade excepcionalmente uniforme, livre dos gradientes que afetam os componentes prensados uniaxialmente.

Maior Densidade Verde Alcançável

Sem o lubrificante não compressível misturado no pó ou ocupando espaço na parede do molde, as partículas de pó podem se empacotar de forma mais eficiente.

Com uma dada pressão de compactação, isso permite uma densidade "verde" mais alta (a densidade da peça antes da sinterização), o que leva a menor retração e melhor controle dimensional no produto final.

Eliminação da Etapa de Deslubrificação

Remover a necessidade de lubrificantes por completo elimina a etapa de queima. Isso simplifica o fluxo de trabalho de fabricação, economizando tempo e energia significativos.

Mais importante, remove um ponto crítico de falha. Problemas como queima incompleta, contaminação por carbono ou rachaduras por choque térmico durante a deslubrificação são completamente evitados.

Integridade Melhorada da Peça Final

Os benefícios de uma peça verde de alta densidade e uniforme se estendem ao componente sinterizado final. A densidade uniforme garante uma retração previsível e uniforme, reduzindo o risco de empenamento ou rachaduras.

A ausência de resíduos de lubrificante garante uma estrutura de material mais pura, levando a propriedades mecânicas e físicas superiores na peça acabada.

Compreendendo os Compromissos

Embora as vantagens sejam significativas, escolher a compactação isostática não é isento de considerações. É uma solução adaptada a necessidades específicas.

Complexidade da Ferramental

A prensagem isostática requer um molde flexível e estanque a fluidos ou "saco" para conter o pó, que é então colocado dentro de um vaso de alta pressão. Essa ferramenta pode ser mais complexa de projetar e manusear do que as matrizes rígidas e simples usadas na prensagem uniaxial.

Tempos de Ciclo

O processo de enchimento e vedação do molde flexível, carregamento na câmara de pressão e execução do ciclo de pressurização pode ser mais lento do que a ação rápida e automatizada de uma prensa mecânica de matriz. Isso geralmente o torna menos adequado para a produção de altíssimo volume de peças simples.

Precisão Geométrica

Embora excelente para formas complexas, os moldes flexíveis usados na prensagem isostática podem não fornecer as mesmas tolerâncias dimensionais ultra-precisas e de forma líquida que uma matriz rígida usinada. As peças geralmente exigem alguma "usinagem verde" antes da sinterização para atender a especificações rigorosas.

Fazendo a Escolha Certa para o Seu Objetivo

Adotar um processo isostático livre de lubrificantes é uma decisão estratégica impulsionada pelos requisitos de uso final do componente.

- Se o seu foco principal é a pureza e o desempenho do material: A prensagem isostática é superior porque elimina o risco de defeitos e contaminação pela queima de lubrificante.

- Se o seu foco principal é produzir formas complexas ou peças grandes: A pressão uniforme é ideal para criar componentes com altas relações de aspecto ou geometrias intrincadas sem falhas relacionadas à densidade.

- Se o seu foco principal é a confiabilidade com pós quebradiços ou sensíveis: Para materiais como cerâmicas avançadas, a eliminação do atrito na parede do molde é a maneira mais eficaz de prevenir variações de densidade ocultas que podem causar falhas.

Em última análise, dispensar os lubrificantes de parede de molde via compactação isostática é uma estratégia poderosa para aplicações onde a integridade e a uniformidade da peça final não podem ser comprometidas.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Uniformidade Superior da Densidade | Alcança densidade uniforme sem gradientes induzidos por atrito, garantindo retração uniforme e defeitos reduzidos. |

| Maior Densidade Verde | Permite melhor empacotamento de partículas para maior densidade, levando a menor retração e melhor controle dimensional. |

| Eliminação da Deslubrificação | Remove a necessidade de queima de lubrificante, economizando tempo, energia e evitando riscos de contaminação ou rachaduras. |

| Integridade Melhorada da Peça Final | Resulta em materiais mais puros e propriedades previsíveis, melhorando o desempenho mecânico e físico. |

Pronto para aumentar a eficiência do seu laboratório com compactação sem lubrificante? A KINTEK é especializada em máquinas avançadas de prensa de laboratório, incluindo prensas isostáticas, prensas automáticas de laboratório e prensas de laboratório aquecidas, projetadas para oferecer maior densidade, uniformidade e pureza para seus materiais. Entre em contato conosco hoje para discutir como nossas soluções podem atender às suas necessidades de laboratório e aumentar a qualidade de suas peças – entre em contato agora!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio

- Por que uma prensa isostática a frio (CIP) é essencial em corpos verdes cerâmicos? Alcançar alta transparência óptica

- Quais vantagens a Prensagem Isostática a Frio (CIP) oferece em relação à prensagem a seco padrão? Alcançar Densidade Homogênea da Pré-forma

- Qual é o papel da Prensagem Isostática a Frio (CIP) em ligas Al-Zn-Mg? Alcançar Densidade Uniforme e Integridade Estrutural

- Quais vantagens uma prensa isostática a frio de laboratório oferece em relação à prensagem uniaxial para NASICON? Alcançar Densidade Uniforme