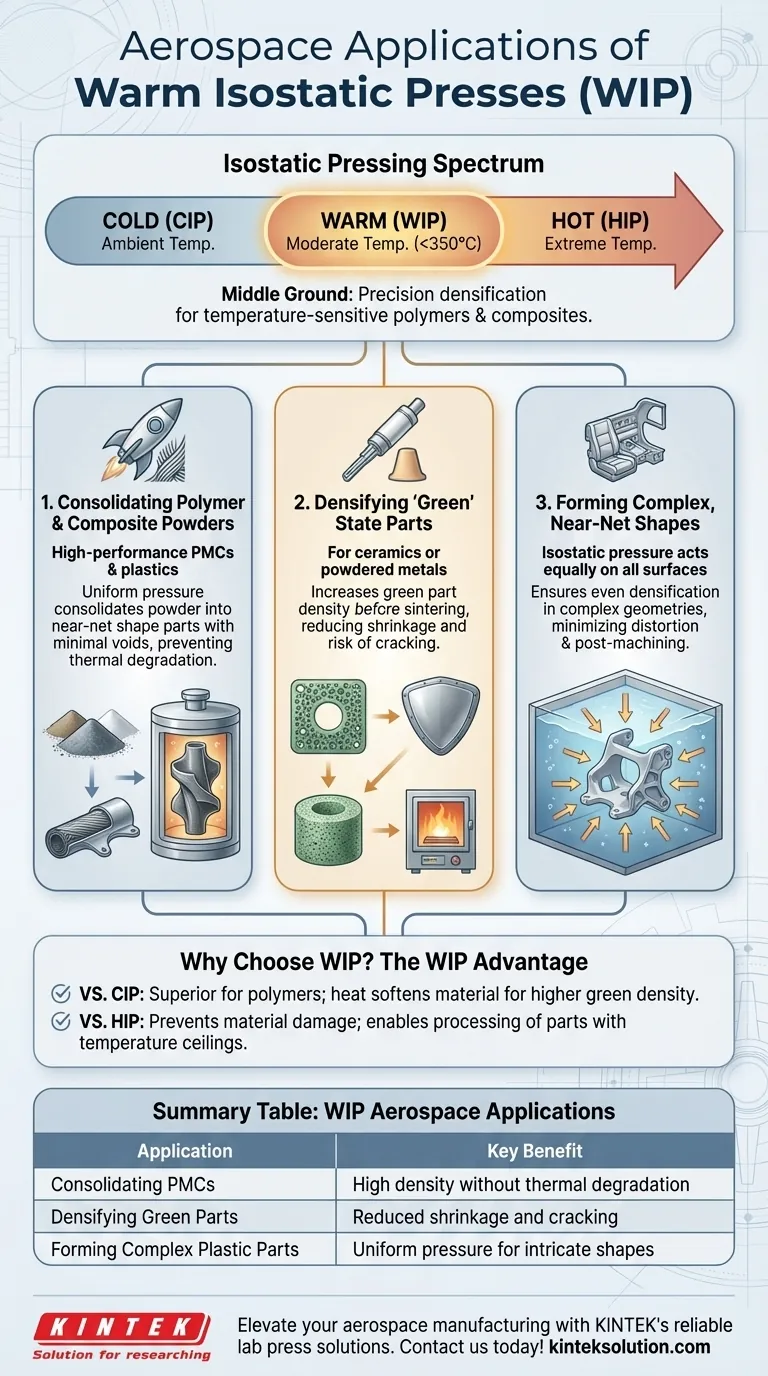

Na fabricação aeroespacial, a Prensagem Isostática a Quente (WIP) é um processo especializado usado para formar componentes críticos a partir de materiais avançados sensíveis à temperatura. Aplicações específicas incluem a consolidação de pós de compósito de matriz polimérica (PMC) em peças estruturais de formato próximo ao final, a densificação de componentes cerâmicos "verdes" (não sinterizados) para sensores e escudos térmicos, e a formação de peças plásticas complexas usadas em montagens de cabine ou fuselagem.

O valor central da Prensagem Isostática a Quente reside na sua capacidade de atingir alta densidade uniforme em materiais que não suportam as temperaturas extremas da Prensagem Isostática a Quente (HIP). Ela ocupa um ponto intermediário crítico, oferecendo densificação de precisão para polímeros, compósitos e peças pré-sinterizadas sensíveis à temperatura.

Por Que a Indústria Aeroespacial Confia na WIP para Componentes Críticos

A indústria aeroespacial exige componentes que sejam simultaneamente leves, excepcionalmente fortes e livres de defeitos internos. A tecnologia WIP aborda diretamente este desafio para uma classe específica de materiais avançados.

Consolidando Pós de Polímeros e Compósitos Avançados

Muitas estruturas aeroespaciais modernas dependem de Compósitos de Matriz Polimérica (PMCs) e plásticos de alto desempenho. Esses materiais oferecem excelentes relações resistência-peso, mas podem degradar ou derreter em altas temperaturas.

A WIP utiliza um meio líquido aquecido para aplicar pressão uniforme em temperaturas moderadas (tipicamente abaixo de 350°C). Este processo consolida os pós de polímero ou compósito em uma peça sólida, de formato próximo ao final, com mínimos vazios internos, uma tarefa impossível com métodos de alta temperatura como a HIP.

Densificando Peças no Estado "Verde" Antes da Sinterização

Para componentes feitos de cerâmica ou metais em pó, a peça inicial "verde" formada a partir do pó é frequentemente porosa.

A WIP é aplicada nesta fase intermediária. A combinação de pressão uniforme e calor moderado aumenta significativamente a densidade da peça verde antes da sinterização final. Isso leva a uma menor contração e um menor risco de rachaduras durante o processo de queima final em alta temperatura.

Fabricando Formas Complexas e Próximas ao Final

Componentes aeroespaciais raramente são blocos simples; são frequentemente formas intrincadas projetadas para economizar peso e se encaixar em montagens complexas.

A distribuição de pressão uniforme da WIP é uma vantagem fundamental aqui. Ao contrário da prensagem uniaxial, a pressão isostática age igualmente em todas as superfícies do componente, garantindo uma densificação uniforme mesmo em peças com geometrias complexas, rebaixos e espessuras variadas. Isso minimiza a distorção e reduz a necessidade de pós-usinagem dispendiosa.

Compreendendo as Trocas: WIP vs. CIP e HIP

Para realmente entender o papel da WIP, você deve vê-la no contexto de suas contrapartes: Prensagem Isostática a Frio (CIP) e Prensagem Isostática a Quente (HIP).

Quando Escolher WIP em Vez de Prensagem Isostática a Frio (CIP)

A CIP aplica pressão uniforme à temperatura ambiente. Embora mais simples e barata, é menos eficaz para materiais que se beneficiam do amolecimento térmico.

A WIP é superior ao processar polímeros ou misturas de pós com aglomerantes. A temperatura elevada amolece o material, permitindo que as partículas se deformem e se compactem de forma mais eficiente, resultando em uma maior "densidade verde" e uma peça final mais forte do que a CIP pode conseguir.

Quando Escolher WIP em Vez de Prensagem Isostática a Quente (HIP)

A HIP opera em pressões e temperaturas extremas, suficientes para atingir a densidade teórica total em metais e cerâmicas. No entanto, este processo é muito agressivo para muitos materiais.

A WIP é a escolha necessária quando seu material — como um polímero, um plástico ou um compósito — tem um limite de temperatura de processamento. Ela fornece os benefícios da pressão isostática sem danificar termicamente a estrutura fundamental do material.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de prensagem isostática correto é fundamental para alcançar as propriedades de material e a qualidade do componente desejadas.

- Se o seu foco principal é consolidar pós de polímeros ou PMCs: A WIP é a escolha definitiva, pois sua temperatura moderada evita a degradação do material, garantindo alta densidade.

- Se o seu foco principal é melhorar a densidade pré-sinterização em cerâmicas: A WIP é uma excelente etapa de processo para criar peças verdes mais uniformes, reduzindo defeitos no componente sinterizado final.

- Se o seu foco principal é atingir a densidade teórica máxima em uma liga metálica: A HIP é a ferramenta correta, pois fornece o calor e a pressão extremos necessários para a ligação metalúrgica completa.

- Se o seu foco principal é simplesmente compactar um pó robusto a baixo custo: A CIP pode ser suficiente para sua aplicação, desde que você não precise dos benefícios de densidade da assistência térmica.

Em última análise, a Prensagem Isostática a Quente capacita os engenheiros a criar componentes altamente uniformes e complexos a partir de materiais que outros processos de alta pressão destruiriam.

Tabela Resumo:

| Aplicação | Benefício Chave |

|---|---|

| Consolidação de compósitos de matriz polimérica | Alta densidade sem degradação térmica |

| Densificação de peças cerâmicas verdes | Redução de contração e rachaduras |

| Formação de componentes plásticos complexos | Pressão uniforme para formas intrincadas |

Pronto para elevar sua fabricação aeroespacial com soluções confiáveis de prensas de laboratório? A KINTEK é especializada em prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, oferecendo precisão e eficiência para laboratórios que trabalham com materiais avançados. Entre em contato conosco hoje para discutir como nossos equipamentos podem otimizar seus processos e melhorar a qualidade dos componentes. Entre em contato agora!

Guia Visual

Produtos relacionados

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

As pessoas também perguntam

- Por que usar moldes compostos de alumínio e silicone para CIP? Alcance precisão e densidade em tijolos de alumina-mullita.

- Qual o papel do projeto da espessura da parede de um molde elástico no processo de prensagem isostática? Controle de Precisão

- Qual o papel dos moldes de borracha na Prensagem Isostática a Frio? Insights de Especialistas sobre a Formação de Materiais em Laboratório CIP

- Quais são as vantagens de usar uma prensa isostática a frio (CIP) para materiais de bateria à base de TTF? Aumentar a vida útil do eletrodo

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio