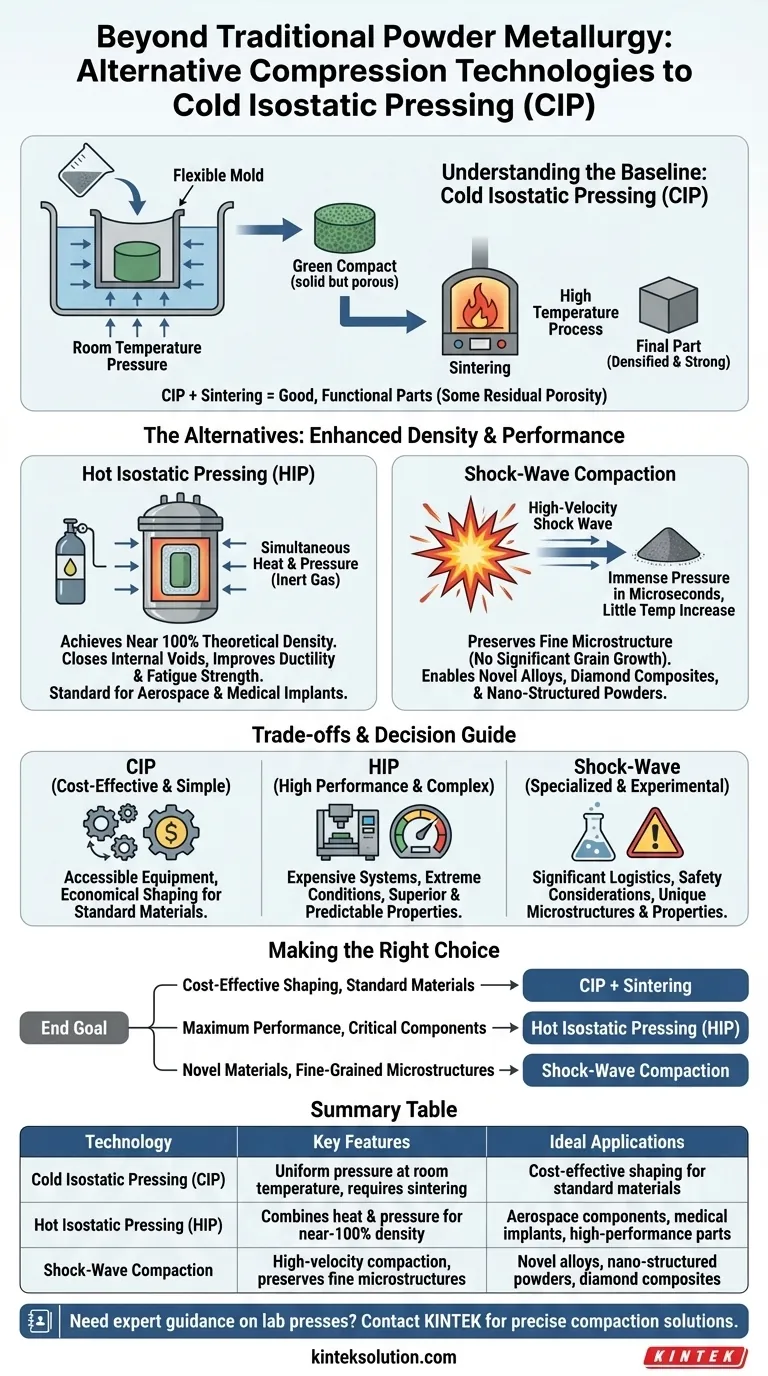

Ao ir além da metalurgia do pó tradicional, as principais alternativas à Prensagem Isostática a Frio (CIP) são a Prensagem Isostática a Quente (HIP) e a compactação por onda de choque. Enquanto a CIP é um processo fundamental para compactar pós uniformemente à temperatura ambiente, essas alternativas introduzem calor ou dinâmicas de pressão extremas para atingir densidades significativamente mais altas e propriedades de material aprimoradas, muitas vezes em uma única etapa consolidada.

A escolha entre CIP e suas alternativas não é sobre qual é "melhor", mas qual é a mais apropriada para o resultado desejado. A CIP é para criar uma peça "verde" uniforme para processamento subsequente, enquanto a HIP e a compactação por onda de choque são métodos avançados projetados para produzir um componente totalmente denso, de alto desempenho e com formato próximo ao final (near-net-shape).

Compreendendo a Linha de Base: Prensagem Isostática a Frio (CIP)

O Que a CIP Consegue

A Prensagem Isostática a Frio envolve colocar o pó em um molde flexível e submergi-lo em um fluido. Este fluido é então pressurizado, exercendo pressão uniforme de todas as direções sobre o pó.

O resultado é um "compacto verde". Esta peça é sólida o suficiente para ser manuseada, mas ainda não atingiu sua densidade ou resistência final. Ela possui porosidade interna significativa.

A Etapa Seguinte Inerente: Sinterização

Um compacto verde da CIP quase sempre requer um processo subsequente de alta temperatura chamado sinterização. Durante a sinterização, a peça é aquecida abaixo de seu ponto de fusão, fazendo com que as partículas de pó se unam e se densifiquem, o que aumenta significativamente sua resistência.

A Alternativa Primária: Prensagem Isostática a Quente (HIP)

Como a HIP Transforma o Processo

A Prensagem Isostática a Quente combina pressão e calor em uma única operação. Um componente, que pode ser pó encapsulado ou até mesmo uma peça sólida pré-existente com defeitos internos (como uma fundição), é colocado dentro de um vaso de alta pressão.

O vaso é então preenchido com um gás inerte de alta pressão (normalmente argônio) e aquecido simultaneamente. Esta combinação de alta temperatura e pressão isostática trabalha para fechar e soldar quaisquer vazios internos.

Principais Vantagens da HIP

O principal benefício da HIP é sua capacidade de atingir quase 100% da densidade teórica do material.

Essa eliminação da microporosidade leva a melhorias dramáticas nas propriedades mecânicas, como ductilidade, resistência à fadiga e tenacidade à fratura. Ela consolida e sinteriza em um único ciclo.

Aplicações Comuns

Devido à sua capacidade de produzir peças superiores e confiáveis, a HIP é crítica em indústrias de alto desempenho. É padrão para componentes aeroespaciais como discos de turbina e peças de motor, implantes médicos e ferramentas avançadas.

A Alternativa de Nicho: Compactação por Onda de Choque

Como Funciona a Compactação por Onda de Choque

Este é um processo dinâmico e altamente especializado. Ele usa uma onda de choque de alta velocidade, frequentemente gerada por um impacto explosivo, para entregar pressão imensa a um pó em questão de microssegundos.

A compactação rápida e intensa ocorre com muito pouco aumento de temperatura geral.

Uma Vantagem Única: Preservação da Microestrutura

A principal característica da compactação por onda de choque é sua capacidade de atingir a densidade total sem crescimento significativo de grãos.

Processos térmicos convencionais como sinterização ou HIP causam o crescimento dos grãos do material, o que pode ser prejudicial para certos materiais avançados. A compactação por onda de choque evita isso, mantendo estruturas de granulação fina ou até mesmo amorfas (não cristalinas).

Casos de Uso Especializados

Esta técnica é utilizada para materiais que são difíceis ou impossíveis de consolidar com calor. As aplicações incluem a produção de componentes a granel a partir de pós nanoestruturados, a criação de compósitos de diamante e a formação de ligas inovadoras que, de outra forma, se degradariam sob altas temperaturas.

Compreendendo as Desvantagens

Custo e Complexidade do Processo

A CIP é a mais acessível e econômica das três, com requisitos de equipamento relativamente simples para a etapa de prensagem.

Os sistemas HIP são altamente complexos e caros para adquirir e operar devido à necessidade de gerenciar com segurança temperaturas e pressões extremas.

A compactação por onda de choque é um processo altamente especializado, muitas vezes experimental, com considerações logísticas e de segurança significativas, limitando seu uso generalizado.

Propriedades Finais do Material

A CIP seguida de sinterização produz peças boas e funcionais, mas alguma porosidade residual é frequentemente inevitável.

A HIP produz peças com propriedades mecânicas superiores e altamente previsíveis devido à densificação quase total.

A compactação por onda de choque permite a criação de materiais com microestruturas e propriedades únicas que não podem ser alcançadas por métodos térmicos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser impulsionada pelo seu objetivo final, equilibrando custo, restrições de material e o desempenho exigido do componente final.

- Se o seu foco principal é a conformação econômica para materiais padrão: CIP seguida de sinterização continua sendo o caminho estabelecido e mais econômico.

- Se o seu foco principal é o desempenho máximo e a confiabilidade em componentes críticos: HIP é o padrão da indústria para obter materiais superiores e totalmente densos.

- Se o seu foco principal é o processamento de materiais inovadores, preservando microestruturas finas e únicas: A compactação por onda de choque oferece uma capacidade especializada que os processos térmicos não conseguem igualar.

Em última análise, compreender essas diferenças fundamentais permite que você selecione a tecnologia de compactação que melhor transforma seu material em pó em um produto final de alto desempenho.

Tabela Resumo:

| Tecnologia | Principais Características | Aplicações Ideais |

|---|---|---|

| Prensagem Isostática a Frio (CIP) | Pressão uniforme à temperatura ambiente, requer sinterização | Conformação econômica para materiais padrão |

| Prensagem Isostática a Quente (HIP) | Combina calor e pressão para densidade próxima de 100% | Componentes aeroespaciais, implantes médicos, peças de alto desempenho |

| Compactação por Onda de Choque | Compactação de alta velocidade, preserva microestruturas finas | Ligas inovadoras, pós nanoestruturados, compósitos de diamante |

Precisa de orientação especializada na seleção da prensa de laboratório certa para suas necessidades de compactação de pó? A KINTEK é especializada em máquinas de prensa de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, adaptadas para aplicações de laboratório. Nossas soluções ajudam você a obter compactação precisa, melhorar as propriedades do material e otimizar seus processos de pesquisa ou produção. Entre em contato conosco hoje para discutir como nossos equipamentos podem aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Quais indústrias se beneficiam da Prensagem Isostática a Frio (CIP)? Alcance uma Integridade Superior dos Componentes

- Por que o processo de Prensagem Isostática a Frio (CIP) é essencial para baterias de Li/Li3PS4-LiI/Li? Obtenha Interfaces Contínuas

- Por que uma prensa de laboratório é usada para Prensagem Isostática a Frio (CIP) de Carbono-13? Obtenha Alvos Sólidos de Alta Pureza

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Que fatores influenciam a eficiência da prensagem isostática a frio? Otimize o Pó e as Ferramentas para Melhores Resultados