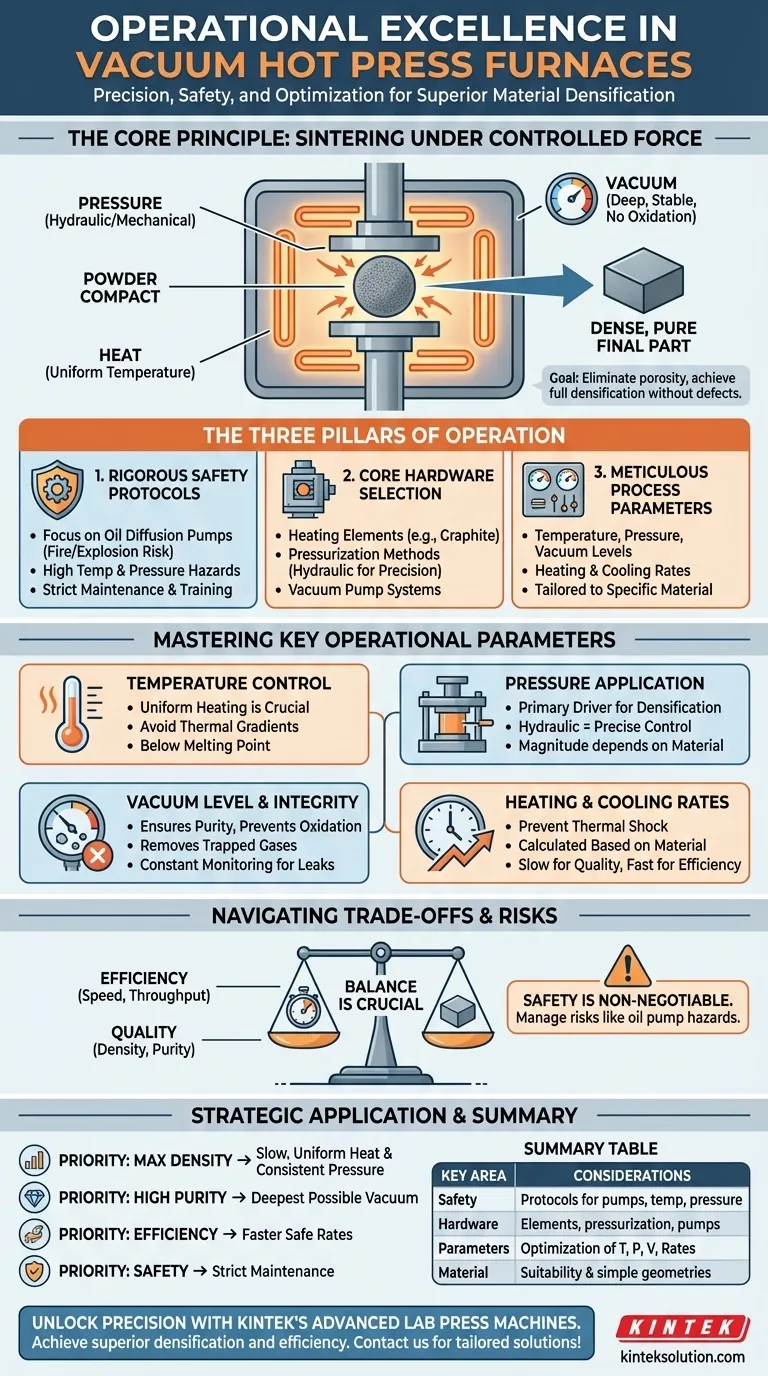

Operar um forno de prensa a quente a vácuo é uma tarefa de precisão, onde o sucesso depende de mais do que apenas seguir uma receita. As principais considerações operacionais envolvem três áreas distintas: garantir protocolos de segurança rigorosos, especialmente para sistemas como bombas de difusão de óleo; selecionar o hardware central apropriado, como elementos de aquecimento e métodos de pressurização; e otimizar meticulosamente os parâmetros do processo, como temperatura, pressão e níveis de vácuo para o material específico que está sendo processado.

A operação bem-sucedida de uma prensa a quente a vácuo não se trata de maximizar parâmetros individuais, mas sim de orquestrar um delicado equilíbrio entre calor, pressão e vácuo. Cada elemento deve ser precisamente controlado para alcançar a densificação completa do material sem introduzir defeitos ou criar riscos de segurança.

O Princípio Central: Sinterização Sob Força Controlada

Para operar um forno de forma eficaz, você deve primeiro entender o objetivo fundamental: criar uma peça final densa, forte e pura a partir de um pó ou material pré-formado.

O que é Prensagem a Quente a Vácuo?

A prensagem a quente a vácuo é um processo que aplica simultaneamente alta temperatura e alta pressão a um material dentro de uma câmara selada a vácuo. Essa combinação de forças faz com que as partículas individuais do material se liguem e se fundam.

O objetivo é eliminar os espaços vazios (porosidade) entre as partículas, resultando em uma estrutura policristalina densa, sólida, com propriedades mecânicas e físicas superiores.

O Papel Crítico do Vácuo

O ambiente de vácuo não é apenas uma reflexão tardia; é essencial para a qualidade do material. Seu objetivo principal é prevenir a oxidação e outras reações químicas que ocorreriam se o material fosse aquecido a altas temperaturas na presença de ar.

Um vácuo profundo também ajuda a remover gases que podem estar presos dentro do pó inicial, que, se deixados, criariam vazios e enfraqueceriam o produto final.

A Sinergia de Calor e Pressão

Calor e pressão trabalham juntos para alcançar a densificação. O forno aquece o material, tipicamente usando grafite ou elementos de indução, a uma temperatura onde ele amolece e se torna mais plástico.

Simultaneamente, um sistema hidráulico ou mecânico aplica uma pressão imensa (de 10 a mais de 1000 MPa). Essa força colapsa fisicamente os vazios entre as partículas agora maleáveis, aumentando dramaticamente a densidade e a força do material.

Dominando os Principais Parâmetros Operacionais

Alcançar um resultado bem-sucedido requer controle preciso sobre várias variáveis interdependentes. Cada parâmetro deve ser ajustado às propriedades térmicas e mecânicas específicas do material com o qual você está trabalhando.

Controle e Uniformidade de Temperatura

A temperatura é, sem dúvida, o parâmetro mais crítico. Deve ser alta o suficiente para permitir a difusão atômica e a ligação de partículas, mas deve permanecer abaixo do ponto de fusão do material.

O aquecimento uniforme em toda a peça é crucial. Temperaturas não uniformes criam gradientes térmicos, levando a tensões internas que podem causar empenamento ou rachaduras durante o processo ou no resfriamento.

Aplicação e Magnitude da Pressão

A pressão é o principal motor da densificação. A quantidade de pressão necessária depende inteiramente da resistência do material à deformação na temperatura alvo.

O método de aplicação é importante. Os sistemas hidráulicos geralmente oferecem controle mais preciso e uniforme sobre a força aplicada em comparação com os sistemas puramente mecânicos, o que é crítico para peças sensíveis ou complexas.

Nível e Integridade do Vácuo

A qualidade do seu vácuo impacta diretamente a pureza e a integridade do seu material final. Um vácuo estável e profundo garante um ambiente de processamento limpo.

Quaisquer vazamentos no sistema podem introduzir contaminantes como oxigênio ou nitrogênio, levando a reações indesejadas e propriedades do material comprometidas. O monitoramento constante do nível de vácuo é uma tarefa operacional fundamental.

Taxas de Aquecimento e Resfriamento

A velocidade com que você aquece e resfria o material pode ser tão importante quanto a temperatura máxima em si. Mudanças rápidas de temperatura podem induzir choque térmico, causando falhas catastróficas em materiais frágeis como cerâmicas.

Essas taxas devem ser cuidadosamente calculadas e programadas com base no coeficiente de expansão térmica do material e em sua capacidade de suportar tensões internas.

Compreendendo as Trocas e os Riscos de Segurança

Embora a prensagem a quente a vácuo ofereça vantagens significativas, ela vem com complexidades operacionais e riscos inerentes que devem ser gerenciados.

Segurança: A Prioridade Não Negociável

Esses fornos combinam múltiplos perigos: temperaturas extremas, sistemas hidráulicos ou mecânicos de alta pressão, alta voltagem e equipamentos de vácuo potencialmente voláteis.

As bombas de difusão de óleo, em particular, exigem protocolos de segurança rigorosos. Uma perda súbita de vácuo ou um vazamento de ar pode expor óleo quente ao oxigênio, criando um risco significativo de incêndio ou explosão. Manutenção rigorosa e treinamento do operador não são opcionais.

Eficiência do Processo vs. Qualidade do Material

Frequentemente, há uma troca entre a velocidade do processo e a qualidade final da peça. Ciclos de aquecimento/resfriamento mais rápidos e tempos de permanência mais curtos aumentam a produção, mas podem resultar em menor densidade ou maior tensão interna.

Alcançar a densidade e a resistência teóricas máximas geralmente requer ciclos mais lentos e deliberados, o que diminui a eficiência da produção. O equilíbrio certo depende inteiramente dos requisitos da aplicação.

Limitações de Material e Geometria

Embora versátil, o processo não é universal. A eficácia da prensagem a quente é altamente dependente do material. Alguns materiais podem reagir com as ferramentas de grafite, exigindo materiais de matriz alternativos e mais caros.

Além disso, o processo é mais adequado para formas simples (por exemplo, cilindros, blocos). Geometrias complexas são difíceis de prensar uniformemente, muitas vezes levando a gradientes de densidade e pontos fracos na peça final.

Como Aplicar Isso ao Seu Projeto

Sua estratégia operacional deve ser ditada por seu objetivo final. Use estas diretrizes para priorizar seus esforços.

- Se o seu foco principal é máxima densidade e força: Concentre-se em obter aquecimento lento e uniforme e aplicar pressão consistente e alta durante o período de imersão.

- Se o seu foco principal é alta pureza para aplicações sensíveis: Priorize alcançar e manter o nível de vácuo mais profundo possível para evitar qualquer contaminação.

- Se o seu foco principal é a eficiência e o rendimento do processo: Otimize cuidadosamente suas taxas de aquecimento e resfriamento para serem tão rápidas quanto o material pode tolerar com segurança sem rachar.

- Se o seu foco principal é a segurança operacional: Implemente e faça cumprir um cronograma de manutenção rigoroso para todos os sistemas, com foco especial nas bombas de vácuo e na integridade dos selos.

Ao passar de uma operação simples para uma compreensão profunda desses princípios interconectados, você transforma a prensa a quente a vácuo de uma ferramenta em um instrumento de precisão para a inovação de materiais.

Tabela Resumo:

| Área Chave | Considerações |

|---|---|

| Protocolos de Segurança | Protocolos rigorosos para bombas de difusão de óleo, altas temperaturas e sistemas de pressão para prevenir perigos. |

| Hardware Central | Seleção de elementos de aquecimento (ex: grafite), métodos de pressurização (ex: sistemas hidráulicos) e bombas de vácuo. |

| Parâmetros do Processo | Otimização de temperatura, pressão, níveis de vácuo e taxas de aquecimento/resfriamento para materiais específicos. |

| Material e Geometria | Adequação para materiais e formas simples para evitar defeitos e garantir densificação uniforme. |

Desbloqueie a Precisão em Seu Laboratório com as Prensas de Laboratório Avançadas da KINTEK

Você busca alcançar densificação superior de materiais, aumentar a pureza ou impulsionar a eficiência operacional em seu laboratório? A KINTEK é especializada em prensas de laboratório de alto desempenho, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às rigorosas demandas da prensagem a quente a vácuo e outros processos de sinterização. Nossos equipamentos garantem controle preciso sobre temperatura, pressão e níveis de vácuo, ajudando você a evitar defeitos e riscos de segurança enquanto maximiza o rendimento e a qualidade do material.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossas soluções personalizadas podem atender às suas necessidades específicas de laboratório e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica aquecida com placas aquecidas para caixa de vácuo Prensa quente de laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

As pessoas também perguntam

- Quais são os requisitos técnicos essenciais para uma prensa térmica? Dominando a Precisão de Pressão e Temperatura

- Quais condições críticas uma prensa a quente a vácuo (VHP) fornece? Otimizar a pré-consolidação de pó de alumínio ultrafino

- Quais condições centrais uma prensa hidráulica de laboratório fornece? Otimizando a Prensagem a Quente para Aglomerado de 3 Camadas

- Quais são as aplicações industriais de uma prensa térmica hidráulica? Potencializando a laminação, a colagem e a eficiência de P&D

- Por que o controle de temperatura de alta precisão das placas de aquecimento de prensas hidráulicas de laboratório é crítico para a densificação da madeira?