Fundamentalmente, a Prensagem Isostática a Frio (CIP) oferece qualidade superior de peças e liberdade geométrica em comparação com a prensagem uniaxial em matriz. Isso ocorre porque o CIP aplica pressão uniformemente de todas as direções via um fluido, eliminando o atrito da parede da matriz e as forças desiguais que causam defeitos e limitações na compressão de eixo único. O resultado é uma peça pré-sinterizada ("verde") com densidade altamente uniforme, maior resistência e a capacidade de formar formas muito mais complexas.

Enquanto a prensagem uniaxial em matriz é eficiente para peças simples e de alto volume, a Prensagem Isostática a Frio se destaca por produzir componentes com densidade uniforme e geometrias complexas. Essa uniformidade minimiza defeitos como rachaduras e empenamento, tornando o CIP a escolha superior para aplicações exigentes onde a integridade do material é primordial.

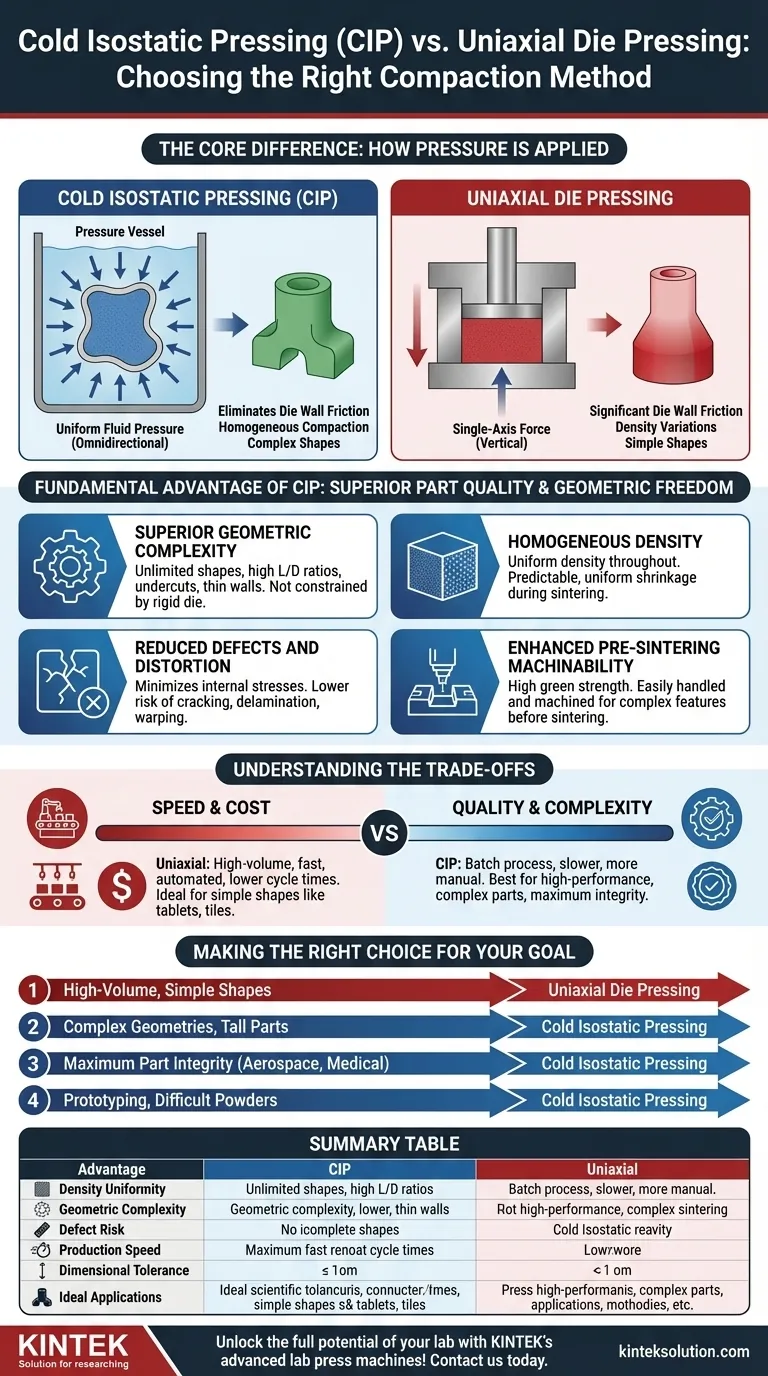

A Diferença Fundamental: Como a Pressão é Aplicada

As vantagens do CIP são um resultado direto do seu método único de aplicação de pressão. Compreender essa diferença mecânica é fundamental para escolher o processo certo.

Prensagem Uniaxial: Uma Força de Eixo Único

A prensagem uniaxial, ou em matriz, usa uma matriz de metal rígida e um ou mais punções para compactar o pó. A força é aplicada ao longo de um único eixo vertical, semelhante a um pistão.

Este método cria um atrito significativo entre as partículas de pó e a parede rígida da matriz. Este atrito impede que a pressão seja transmitida uniformemente por todo o componente, levando a variações significativas de densidade.

Prensagem Isostática a Frio: Pressão Uniforme do Fluido

O CIP coloca o pó em um molde flexível e selado, que é então submerso em um vaso de pressão cheio de fluido. O fluido é pressurizado, exercendo força igual em todas as superfícies do molde simultaneamente.

Esta pressão isostática elimina completamente o atrito da parede da matriz. O resultado é uma compactação muito mais uniforme e homogênea do pó de todas as direções.

Principais Vantagens da Prensagem Isostática a Frio

Essa diferença fundamental na aplicação de pressão confere ao CIP várias vantagens distintas sobre a prensagem uniaxial, especialmente para componentes de alto desempenho.

Complexidade Geométrica Superior

Como a pressão é aplicada uniformemente, o CIP não é restrito pela forma da peça. Ele pode produzir componentes que são impossíveis com métodos uniaxiais.

Isso inclui peças com altas relações comprimento-diâmetro, rebaixos, paredes finas ou outras características intrincadas que causariam rachaduras ou compactação desigual em uma matriz rígida.

Densidade Homogênea

A vantagem mais crítica do CIP é a densidade uniforme que ele alcança em toda a peça. Ao eliminar o atrito da parede da matriz, o CIP evita as zonas de baixa densidade comuns em peças prensadas uniaxialmente.

Essa homogeneidade é crítica porque leva a um encolhimento previsível e uniforme durante o estágio final de sinterização (queima).

Defeitos e Distorções Reduzidos

Os gradientes de densidade criados pela prensagem uniaxial são uma fonte primária de falha. Esses pontos de tensão interna podem levar a rachaduras, delaminação e empenamento durante o manuseio ou a sinterização.

A densidade uniforme do CIP minimiza essas tensões internas, produzindo uma peça verde robusta com um risco significativamente menor de defeitos.

Melhor Usinabilidade Pré-Sinterização

A densidade alta e uniforme de uma peça CIP'd confere a ela excelente "resistência a verde". Isso significa que o componente não queimado é forte o suficiente para ser manuseado e usinado facilmente.

Isso permite a criação de características ainda mais complexas, como roscas ou detalhes finos, antes que a peça seja endurecida por sinterização, o que pode representar uma economia significativa de custos e tempo.

Compreendendo as Desvantagens

O CIP não é a escolha superior para todas as aplicações. Suas vantagens em qualidade vêm com desvantagens em velocidade e custo que tornam a prensagem uniaxial uma opção melhor para certos cenários.

Velocidade e Volume de Produção

A prensagem uniaxial é um processo rápido e altamente automatizado. É excepcionalmente adequado para a produção de alto volume de formas simples e repetíveis, como telhas cerâmicas, buchas ou comprimidos farmacêuticos.

O CIP é um processo em batelada que envolve mais manuseio manual (carregamento e descarregamento do molde), resultando em tempos de ciclo mais longos e menor rendimento geral.

Ferramental e Tolerância Dimensional

Uma matriz de aço rígida em uma prensa uniaxial proporciona excelente repetibilidade dimensional para peças simples. As dimensões finais são rigidamente controladas pela própria matriz.

Embora os moldes flexíveis para CIP sejam frequentemente menos dispendiosos do que as matrizes de aço endurecido, as peças resultantes não são tão dimensionalmente precisas fora do molde. Elas geralmente requerem usinagem secundária para atender às tolerâncias finais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de compactação correto exige que você alinhe as capacidades do processo com seu objetivo principal para o componente.

- Se o seu foco principal é a produção em alto volume de formas simples (como comprimidos ou cilindros básicos): A prensagem uniaxial em matriz é a escolha mais econômica e rápida.

- Se o seu foco principal é a produção de geometrias complexas ou peças altas e finas: A Prensagem Isostática a Frio é o único método viável para obter a forma sem defeitos.

- Se o seu foco principal é a máxima integridade e desempenho da peça (por exemplo, aeroespacial ou médica): A Prensagem Isostática a Frio é superior devido à sua densidade uniforme e ausência de tensões internas.

- Se o seu foco principal é a prototipagem ou o trabalho com pós difíceis de compactar: A flexibilidade e a pressão suave e uniforme do CIP o tornam uma escolha ideal.

Ao compreender a diferença fundamental na forma como a pressão é aplicada, você pode selecionar com confiança o método de compactação que se alinha com suas necessidades geométricas, de qualidade e de produção específicas.

Tabela Resumo:

| Vantagem | Prensagem Isostática a Frio (CIP) | Prensagem Uniaxial em Matriz |

|---|---|---|

| Uniformidade de Densidade | Alta e uniforme em toda a peça | Variável, com gradientes de densidade |

| Complexidade Geométrica | Alta; adequada para formas complexas, paredes finas e rebaixos | Limitada a formas simples e axissimétricas |

| Risco de Defeitos | Baixo; minimiza rachaduras e empenamento | Maior devido ao atrito e pressão desigual |

| Velocidade de Produção | Mais lento, processo em batelada | Mais rápido, automação de alto volume |

| Tolerância Dimensional | Menor fora do molde, pode exigir usinagem | Maior, rigidamente controlada pela matriz |

| Aplicações Ideais | Prototipagem, aeroespacial, médica, peças complexas | Peças simples de alto volume como comprimidos ou telhas |

Desbloqueie todo o potencial do seu laboratório com as prensas de laboratório avançadas da KINTEK! Seja você precisa de uma prensa de laboratório automática, prensa isostática ou prensa de laboratório aquecida, nossas soluções oferecem compactação precisa para qualidade superior de peças e geometrias complexas. Atendendo laboratórios em setores como aeroespacial e médico, nós o ajudamos a alcançar densidade uniforme e reduzir defeitos de forma eficiente. Entre em contato conosco hoje para discutir como a KINTEK pode aprimorar seu processamento de materiais e atender às suas necessidades específicas!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

As pessoas também perguntam

- Como a Prensagem Isostática a Frio é utilizada na produção de metais refratários? Dominando a Consolidação de Materiais de Alta Densidade

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Hidroxiapatita? Obtenha Qualidade de Sinterização Superior

- Por que uma prensa isostática a frio (CIP) é essencial em corpos verdes cerâmicos? Alcançar alta transparência óptica

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade