Na sua essência A prensagem isostática a quente (HIP) é predominantemente utilizada em indústrias de alto risco, onde a falha de componentes não é uma opção.As suas principais aplicações encontram-se nos sectores sectores aeroespacial, médico, petróleo e gás, energia e automóvel de alto desempenho .Estes campos dependem da HIP para fabricar peças como lâminas de turbinas de motores a jato, implantes médicos e componentes duradouros para ambientes extremos, garantindo que possuem a maior densidade e resistência possíveis.

O verdadeiro valor da Prensagem Isostática a Quente não está apenas nas indústrias que serve, mas no problema fundamental que resolve: eliminar os defeitos internos microscópicos que comprometem o desempenho e a fiabilidade de componentes críticos e de elevada tensão.

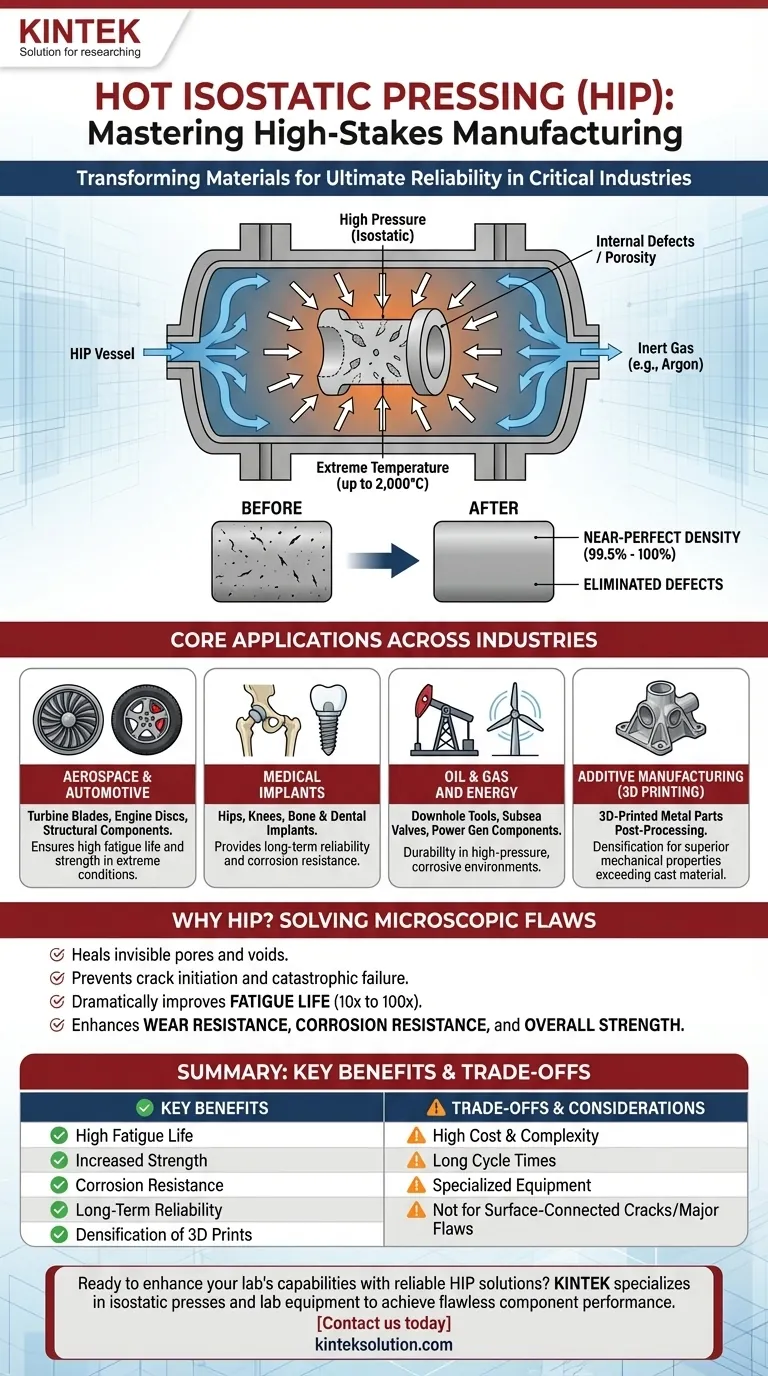

Qual é o problema que a prensagem isostática a quente resolve?

A HIP não é apenas mais um passo de fabrico; é um processo transformador que melhora fundamentalmente um material de dentro para fora.Trata de defeitos que são invisíveis a olho nu, mas que podem levar a falhas catastróficas sob tensão.

Eliminação de defeitos internos críticos

A maioria dos métodos de fabrico, desde a fundição tradicional até ao fabrico aditivo moderno (impressão 3D), pode deixar para trás pequenos vazios ou poros internos.Sob tensão elevada ou fadiga, estes poros tornam-se pontos de iniciação de fissuras.

A HIP coloca um componente dentro de um recipiente de alta pressão, aquece-o a temperaturas extremas (até 2.000°C) e aplica uma pressão isostática uniforme utilizando um gás inerte como o árgon.Esta pressão imensa comprime efetivamente o material de todas as direcções, colapsando e soldando estes vazios internos.

Obtenção de uma densidade quase perfeita

O principal resultado da eliminação da porosidade é um aumento dramático na densidade do material.Um componente tratado com HIP pode atingir uma densidade que é 99,5% a 100% do seu máximo teórico .

Esta densidade quase perfeita é a base para propriedades mecânicas superiores, uma vez que não existem pontos fracos internos que comprometam a integridade do material.

Desbloqueando propriedades superiores do material

Ao criar uma microestrutura totalmente densa e uniforme, a HIP proporciona ganhos de desempenho quantificáveis que são inatingíveis com outros métodos.

O benefício mais significativo é uma melhoria drástica na vida à fadiga frequentemente por um fator de 10 a 100.Isto é crucial para componentes que são submetidos a milhões de ciclos de tensão.Também melhora a resistência ao desgaste, a resistência à corrosão e a resistência mecânica geral em todas as direcções.

Aplicações principais em todos os sectores

A capacidade única do HIP para proporcionar a máxima fiabilidade explica a sua adoção em sectores onde o desempenho é fundamental.

Aeroespacial e automóvel

No sector aeroespacial, o HIP é essencial para a produção de peças de missão crítica como lâminas de turbina, discos de motor e componentes estruturais .A falha de uma peça deste tipo em voo seria catastrófica.A HIP garante que estas peças podem suportar temperaturas extremas e forças de rotação sem falhar.

Implantes médicos

Para dispositivos médicos como articulações artificiais da anca e do joelho A fiabilidade a longo prazo no interior do corpo humano não é negociável.O HIP é utilizado para densificar implantes de titânio e cobalto-cromo fundidos ou impressos em 3D, removendo a porosidade que poderia levar a fracturas por fadiga ao longo dos anos de utilização.

Petróleo, gás e energia

Componentes utilizados em perfuração de poços, válvulas submarinas e turbinas de produção de energia operam em ambientes altamente corrosivos e de alta pressão.O HIP é utilizado para produzir peças duráveis e resistentes à corrosão que podem suportar estas condições extremas sem falhas prematuras.Também é utilizado para melhorar o desempenho e a segurança dos materiais em células de combustível e baterias.

Fabrico aditivo (impressão 3D)

A HIP é uma etapa crítica de pós-processamento para muitas peças metálicas impressas em 3D .O processo de aditivação pode introduzir porosidade interna e o HIP é o método definitivo para densificar estes componentes de modo a obter propriedades comparáveis ou superiores às dos materiais forjados tradicionais.

Compreender as vantagens e desvantagens

Embora poderoso, o HIP é um processo especializado com considerações específicas.Não é uma solução universal para todos os desafios de fabrico.

Custo e complexidade

O HIP é um processo caro, baseado em lotes.O equipamento é altamente especializado e os custos operacionais são significativos.Isto torna-o mais adequado para componentes de elevado valor, em que o custo de uma falha ultrapassa largamente o custo do tratamento.

Tempos de ciclo longos

O processo de aquecimento, pressurização (imersão) e arrefecimento de um lote de peças pode demorar muitas horas.Este tempo de ciclo pode ser um estrangulamento num fluxo de trabalho de produção e deve ser planeado em conformidade.

Não é uma solução para falhas graves

A HIP foi concebida para curar a porosidade interna microscópica.Não pode corrigir defeitos em grande escala, como fissuras ligadas à superfície, vazios significativos resultantes de uma fundição deficiente ou inclusões de material estranho.A peça inicial deve ser fabricada com alta qualidade para que a HIP seja eficaz.

Quando considerar a HIP para a sua aplicação

A escolha de especificar o HIP requer a ponderação dos seus profundos benefícios em relação ao seu custo e complexidade.

- Se o seu principal objetivo é a fiabilidade máxima: A HIP é a norma para componentes de missão crítica em que uma falha teria graves consequências financeiras ou de segurança.

- Se o seu foco principal é maximizar o desempenho do material: Use a HIP para liberar todo o potencial de materiais avançados, melhorando drasticamente a vida útil à fadiga, a ductilidade e a resistência ao impacto.

- Se o seu foco principal é qualificar peças metálicas impressas em 3D para funções exigentes: A HIP é um passo necessário para densificar os componentes impressos e garantir que as suas propriedades são adequadas para aplicações de elevado stress.

Em última análise, a prensagem isostática a quente é o processo definitivo para transformar materiais de elevado desempenho em componentes fiáveis e sem falhas.

Tabela de resumo:

| Indústria | Principais aplicações | Principais benefícios |

|---|---|---|

| Aeroespacial | Lâminas de turbina, discos de motor | Elevada resistência à fadiga, resistência em condições extremas |

| Medicina | Implantes (ancas, joelhos) | Fiabilidade a longo prazo, resistência à corrosão |

| Petróleo e gás | Perfuração de fundo de poço, válvulas | Durabilidade em ambientes corrosivos e de alta pressão |

| Automóvel | Peças de elevado desempenho | Propriedades mecânicas melhoradas, resistência ao desgaste |

| Fabrico aditivo | Peças metálicas impressas em 3D | Densificação para propriedades superiores |

Pronto para melhorar as capacidades do seu laboratório com soluções HIP fiáveis? A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas isostáticas, para o ajudar a obter um desempenho impecável dos componentes em indústrias como a aeroespacial, médica e automóvel. Contacte-nos hoje para saber como o nosso equipamento pode eliminar defeitos e aumentar a fiabilidade do material para as suas aplicações críticas!

Guia Visual

Produtos relacionados

- Prensa isostática quente para investigação de baterias de estado sólido Prensa isostática quente

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

- Máquina de prensa hidráulica automática aquecida com placas aquecidas para laboratório

- Máquina de prensa hidráulica aquecida automática dividida com placas aquecidas

As pessoas também perguntam

- Qual é o mecanismo de uma Prensa Isostática a Quente (WIP) no queijo? Domine a Pasteurização a Frio para uma Segurança Superior

- Qual é a temperatura de trabalho típica para Prensagem Isostática a Quente? Otimize a sua Densificação de Materiais

- Qual é o princípio de funcionamento de uma Prensa Isostática a Quente (WIP) no processo de aprimoramento da densidade de eletrólitos sólidos de sulfeto? Alcance Densificação Superior

- Qual é o propósito de usar uma prensa isostática a quente (WIP)? Otimizar o desempenho de baterias totalmente de estado sólido

- Como os sistemas de controle de aquecimento e pressão de alta precisão otimizam o WIP? Aumentar a Densidade e Integridade do Material