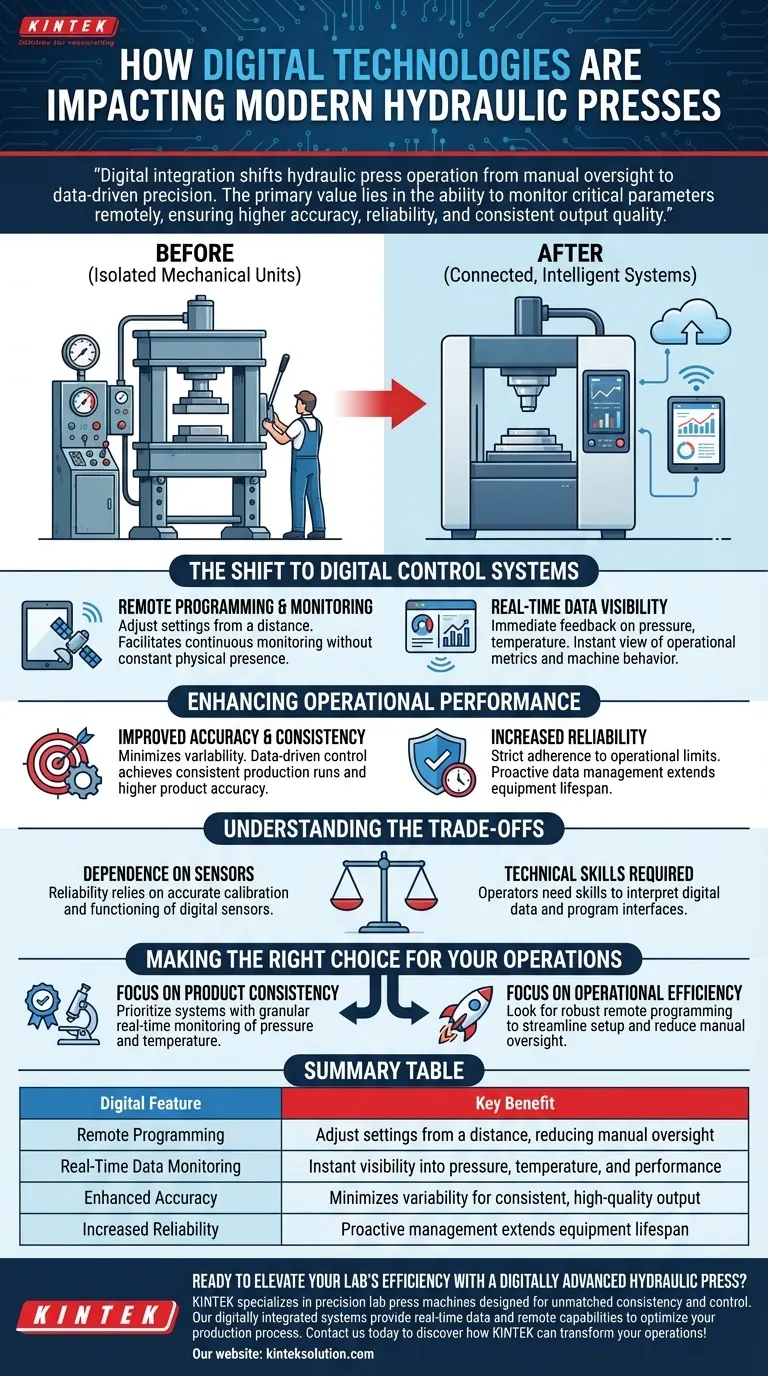

A integração de tecnologias digitais está transformando fundamentalmente as prensas hidráulicas de unidades mecânicas isoladas em sistemas conectados e inteligentes. Ao equipar prensas modernas com controles digitais avançados, os operadores agora podem programar funções remotamente e acessar dados em tempo real sobre métricas críticas de desempenho, como pressão e temperatura. Essa mudança aumenta significativamente a precisão geral, a confiabilidade e a consistência da produção da máquina.

A integração digital muda a operação da prensa hidráulica de supervisão manual para precisão orientada por dados. O principal valor reside na capacidade de monitorar parâmetros críticos remotamente, garantindo maior precisão, confiabilidade e qualidade de saída consistente.

A Mudança para Sistemas de Controle Digital

Programação e Monitoramento Remoto

Os técnicos não estão mais presos à interface física da máquina. Sistemas modernos permitem a programação remota, possibilitando ajustes à distância. Essa capacidade facilita o monitoramento contínuo do status da prensa sem a necessidade de presença física constante na máquina.

Visibilidade de Dados em Tempo Real

Sensores digitais fornecem feedback imediato sobre métricas operacionais essenciais. Os operadores podem visualizar instantaneamente pontos de dados como pressão hidráulica e temperatura de operação. Essa visibilidade é crucial para manter condições de trabalho ideais e entender o comportamento da máquina no momento.

Aprimorando o Desempenho Operacional

Precisão e Consistência Aprimoradas

A transição para a supervisão digital minimiza a variabilidade no processo de prensagem. Ao controlar rigorosamente os parâmetros com base em dados, em vez de sensações manuais, os fabricantes obtêm resultados mais consistentes entre os lotes de produção. Isso leva a um aumento direto na precisão geral do produto final.

Confiabilidade Aumentada

O monitoramento contínuo permite a adesão rigorosa aos limites operacionais. Ao acompanhar a temperatura e a pressão em tempo real, o sistema garante que a prensa opere dentro de faixas seguras e eficazes. Esse gerenciamento proativo de dados contribui diretamente para a confiabilidade de longo prazo do equipamento.

Compreendendo as Compensações

Embora a integração digital ofereça benefícios significativos, ela muda o foco operacional de puramente mecânico para técnico. A confiabilidade da prensa torna-se fortemente dependente da calibração precisa e do funcionamento dos sensores digitais e sistemas de controle.

Além disso, utilizar esses recursos de forma eficaz requer que os técnicos possuam as habilidades para interpretar dados digitais e programar interfaces remotas. O sistema é tão eficaz quanto os dados que coleta; se os sensores falharem ou estiverem mal calibrados, a precisão percebida da prensa pode ser comprometida.

Fazendo a Escolha Certa para Suas Operações

Integrar tecnologia digital não é apenas modernizar equipamentos; é garantir o controle sobre suas variáveis de produção.

- Se o seu foco principal é a consistência do produto: Priorize sistemas com monitoramento granular em tempo real de pressão e temperatura para eliminar rigorosamente a variabilidade do processo.

- Se o seu foco principal é a eficiência operacional: Procure prensas que ofereçam recursos robustos de programação remota para otimizar os tempos de configuração e reduzir a necessidade de supervisão manual.

Adotar a integração digital é o passo essencial para preparar seu processo de fabricação para o futuro contra inconsistências e ineficiências.

Tabela Resumo:

| Recurso Digital | Benefício Chave |

|---|---|

| Programação Remota | Ajuste de configurações à distância, reduzindo a supervisão manual |

| Monitoramento de Dados em Tempo Real | Visibilidade instantânea de pressão, temperatura e desempenho |

| Precisão Aprimorada | Minimiza a variabilidade para uma saída consistente e de alta qualidade |

| Confiabilidade Aumentada | Gerenciamento proativo estende a vida útil do equipamento |

Pronto para elevar a eficiência do seu laboratório com uma prensa hidráulica digitalmente avançada? A KINTEK é especializada em máquinas de prensa de laboratório de precisão (incluindo prensas de laboratório automáticas, isostáticas e aquecidas) projetadas para laboratórios que buscam consistência e controle incomparáveis. Nossos sistemas digitalmente integrados fornecem os dados em tempo real e os recursos remotos que você precisa para otimizar seu processo de produção. Entre em contato conosco hoje para descobrir como a KINTEK pode transformar suas operações!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica aquecida manual dividida para laboratório com placas quentes

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Máquina de prensa hidráulica automática aquecida com placas aquecidas para laboratório

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

As pessoas também perguntam

- Por que uma prensa hidráulica de laboratório é usada para moldagem por compressão de PET ou PLA? Garanta a Integridade dos Dados na Reciclagem de Plásticos

- O que é uma prensa hidráulica a quente e como ela difere de uma prensa hidráulica padrão? Desbloqueie o Processamento Avançado de Materiais

- Como uma prensa hidráulica de laboratório aquecida garante a qualidade do produto para filmes de PHA? Otimize o seu processamento de biopolímeros

- Por que uma prensa hidráulica aquecida é essencial para o Processo de Sinterização a Frio (CSP)? Sincroniza Pressão & Calor para Densificação a Baixa Temperatura

- Como são aplicadas as prensas hidráulicas aquecidas nos sectores da eletrónica e da energia?Desbloquear o fabrico de precisão para componentes de alta tecnologia