Em sua essência, a Prensagem Isostática a Frio (CIP) automatizada funciona selando um pó de material ou uma peça pré-formada dentro de um molde flexível e selado. Este molde é então colocado dentro de um vaso de pressão, que é preenchido com um meio líquido. Um sistema automatizado então bombeia este líquido a pressões extremamente altas, compactando o material uniformemente de todas as direções antes de despressurizar o vaso com segurança e permitir a remoção da peça.

A automação transforma o CIP de um conceito de laboratório em um processo de fabricação confiável. O objetivo principal não é apenas mecanizar as etapas, mas alcançar uma consistência inigualável na densidade do material, controlando precisamente a aplicação de pressão uniforme.

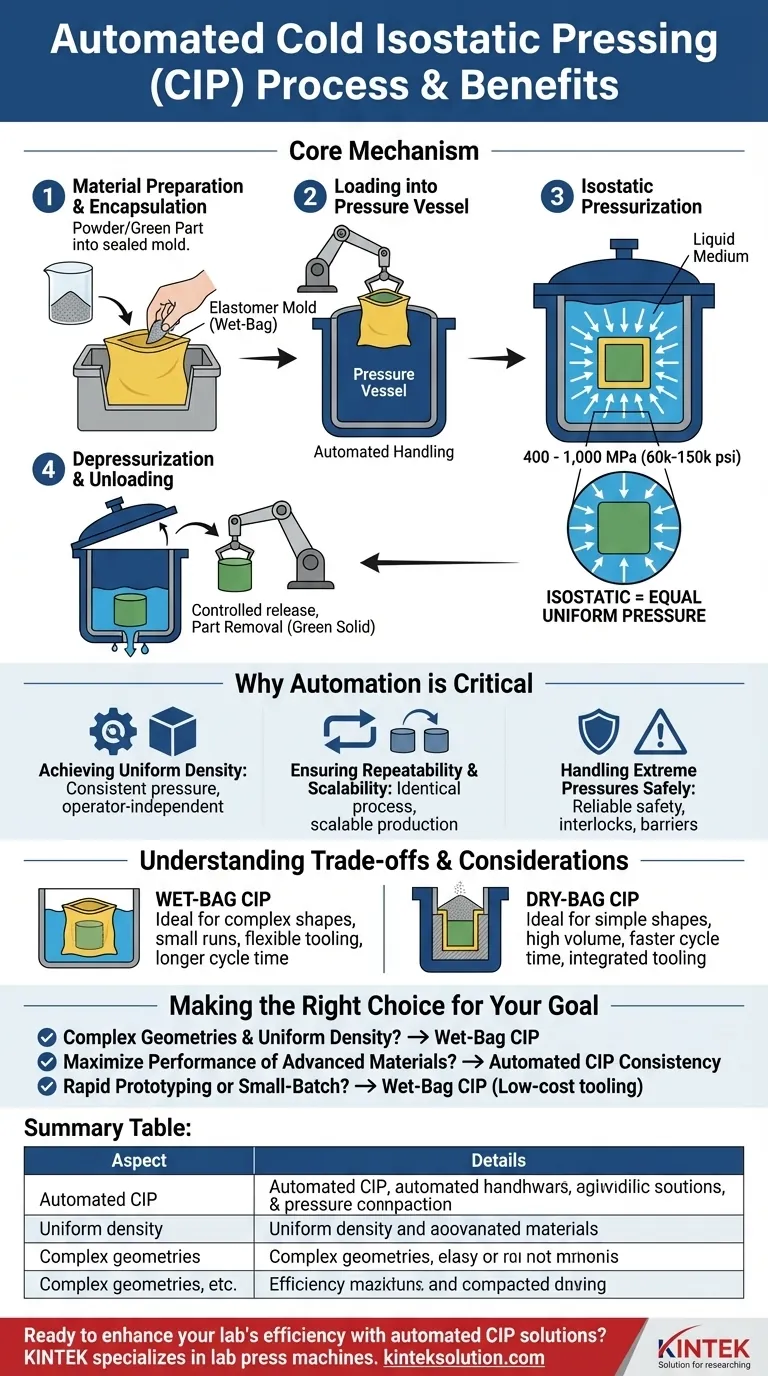

O Mecanismo Central do CIP Automatizado

A automação da Prensagem Isostática a Frio segue uma sequência precisa e controlada por máquina, projetada para segurança, repetibilidade e qualidade do material. Cada etapa é crítica para alcançar uma peça final uniformemente densa.

Etapa 1: Preparação e Encapsulamento do Material

O processo começa com o material, que é tipicamente um pó solto ou uma forma pré-compactada de baixa densidade conhecida como peça "verde". Este material é cuidadosamente preenchido em um recipiente flexível e à prova d'água, muitas vezes feito de um elastômero como borracha ou poliuretano. O molde é então hermeticamente selado para evitar que o fluido pressurizador contamine o material.

Etapa 2: Carregamento no Vaso de Pressão

O molde selado é então carregado em um vaso de pressão de alta resistência. Em um sistema totalmente automatizado, um braço robótico ou sistema de transporte realiza esta etapa, garantindo posicionamento preciso e eliminando o manuseio manual do que pode ser uma ferramenta pesada.

Etapa 3: Pressurização Isostática

Este é o coração do processo. O vaso é selado e um meio líquido – geralmente água ou um óleo especializado – é bombeado para a câmara. O sistema de controle automatizado aumenta a pressão, tipicamente entre 400 e 1.000 MPa (ou 60.000 a 150.000 psi).

Como a pressão é transmitida através de um fluido, ela é aplicada com igual intensidade em todas as superfícies do molde. Este é o significado de "isostático" (iso = igual), garantindo que o material se compacte uniformemente sem os gradientes de densidade comuns na prensagem uniaxial (de uma única direção).

Etapa 4: Despressurização e Descarregamento

Após manter a pressão máxima por uma duração definida, o sistema de controle a libera de forma segura e gradual. O fluido é drenado do vaso, a tampa é aberta e o sistema de manuseio automatizado remove o molde. A peça interna é agora um sólido "verde" altamente compactado, com força suficiente para manuseio e processamento subsequente, como a sinterização.

Por que a Automação é Crítica para o CIP

Automatizar o processo CIP não é meramente uma questão de conveniência; é fundamental para aproveitar todo o potencial da tecnologia em um ambiente de produção.

Alcançando Densidade Uniforme

O principal benefício do CIP é a densidade uniforme que ele confere ao componente. Um sistema automatizado garante que cada peça seja submetida exatamente à mesma curva de pressão e duração, eliminando a variabilidade do operador e garantindo propriedades consistentes do material lote após lote.

Garantindo Repetibilidade e Escalabilidade

Para que a fabricação seja viável, ela deve ser repetível. A automação garante que a sequência complexa de carregamento, vedação, pressurização e descarregamento ocorra de forma idêntica todas as vezes. Essa precisão é o que permite que o processo seja escalado de um único protótipo para milhares de unidades.

Manuseio Seguro de Pressões Extremas

As pressões envolvidas no CIP são imensas e apresentam riscos significativos à segurança. Os sistemas automatizados são construídos com intertravamentos de segurança robustos, taxas de descompressão controladas e barreiras físicas que são muito mais confiáveis do que procedimentos manuais, tornando o processo seguro para operação industrial.

Entendendo as Compensações e Considerações

Embora poderoso, o CIP automatizado não é uma solução universal. Entender seu contexto operacional é fundamental para usá-lo de forma eficaz.

A Distinção "Wet-Bag" vs. "Dry-Bag"

O processo descrito acima é conhecido como CIP "wet-bag" (saco úmido), onde o molde é fisicamente submerso no fluido. Este método é altamente flexível e ideal para formas complexas ou pequenas tiragens de produção.

Uma alternativa é o CIP "dry-bag" (saco seco), onde a membrana flexível é integrada diretamente na parede do vaso de pressão. Essa abordagem é mais rápida e mais adequada para produção em alto volume de formas mais simples e padronizadas, pois o pó é preenchido diretamente na prensa.

Ferramental e Tempo de Ciclo

Os moldes de elastômero no CIP wet-bag são itens consumíveis e podem desgastar-se com o tempo, representando um custo operacional contínuo. Além disso, o tempo de ciclo para o CIP – que inclui o enchimento, pressurização, descompressão e drenagem do grande vaso – é significativamente mais longo do que o dos métodos convencionais de prensagem mecânica.

Fazendo a Escolha Certa para o seu Objetivo

Para decidir se o CIP automatizado é o processo correto, considere o objetivo final para o seu componente.

- Se o seu foco principal é produzir geometrias complexas com densidade uniforme: A flexibilidade do ferramental CIP wet-bag o torna uma excelente escolha para peças que são difíceis ou impossíveis de formar com matrizes rígidas.

- Se o seu foco principal é maximizar o desempenho de materiais avançados: Para cerâmicas técnicas, metais refratários ou compósitos onde os vazios internos são pontos de falha, a consistência do CIP automatizado é uma vantagem crítica.

- Se o seu foco principal é prototipagem rápida ou produção em pequenos lotes: O CIP wet-bag oferece uma abordagem de ferramental relativamente de baixo custo em comparação com as matrizes de aço temperado necessárias para a prensagem tradicional, tornando-o ideal para desenvolvimento.

Em última análise, automatizar o processo CIP transforma um poderoso princípio de consolidação de materiais em uma ferramenta de fabricação confiável e precisa.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Tipo de Processo | Prensagem Isostática a Frio (CIP) Automatizada |

| Etapas Chave | Encapsulamento do material, carregamento, pressurização (400-1000 MPa), despressurização |

| Benefícios | Densidade uniforme, alta repetibilidade, segurança aprimorada, escalabilidade |

| Aplicações | Geometrias complexas, materiais avançados, prototipagem, produção em pequenos lotes |

| Métodos | CIP Wet-bag (flexível para formas complexas), CIP Dry-bag (rápido para alto volume) |

Pronto para aumentar a eficiência do seu laboratório com soluções CIP automatizadas? A KINTEK é especializada em máquinas de prensa de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para fornecer controle preciso de pressão e compactação uniforme para as necessidades do seu laboratório. Nossos equipamentos garantem densidade de material e escalabilidade superiores, ajudando você a alcançar resultados consistentes em prototipagem e produção. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Moldes de prensagem isostática de laboratório para moldagem isostática

As pessoas também perguntam

- Qual é a função específica de uma Prensa Isostática a Frio (CIP)? Melhorar a Inoculação de Carbono em Ligas de Mg-Al

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?

- Quais vantagens a Prensagem Isostática a Frio (CIP) elétrica tem sobre a CIP manual? Aumente a Eficiência e a Consistência

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade