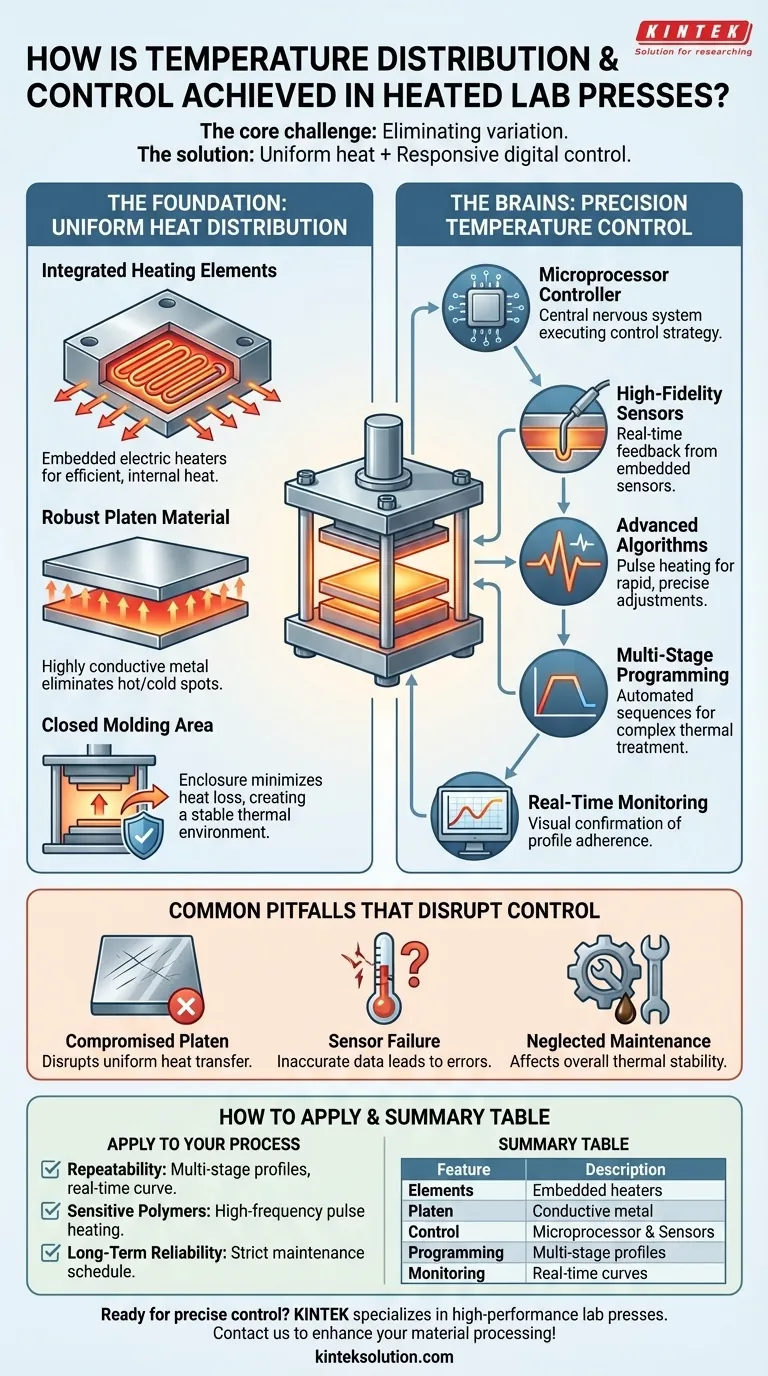

Em uma prensa de laboratório aquecida, a distribuição e o controle da temperatura são alcançados através de um sistema rigidamente integrado de elementos de aquecimento especializados incorporados nas placas (platens), todos regidos por um controlador baseado em microprocessador que utiliza feedback de sensores em tempo real para manter condições térmicas precisas. Isso garante que o calor seja gerado e distribuído uniformemente por toda a superfície de trabalho, um fator crítico para produzir amostras de material consistentes e confiáveis.

O principal desafio em qualquer aplicação de prensagem térmica é eliminar a variação de temperatura, que pode comprometer os resultados experimentais. A solução reside na combinação de dois elementos chave: distribuição de calor fisicamente uniforme pelas placas e sistemas de controle digital altamente responsivos que corrigem continuamente qualquer desvio.

A Fundação: Distribuição Uniforme de Calor

Para que qualquer sistema de controle seja eficaz, a base física deve ser sólida. Em uma prensa de laboratório aquecida, isso começa no projeto das próprias placas.

Elementos de Aquecimento Integrados

A fonte de calor provém de elementos, como aquecedores de cartucho elétrico, que são estrategicamente integrados diretamente no interior das placas de prensa metálicas. Esta colocação interna é muito mais eficiente e uniforme do que os métodos de aquecimento externos.

Material e Construção das Placas

As placas são construídas a partir de metal robusto e altamente condutor. Isso garante que o calor gerado pelos elementos internos se espalhe rápida e uniformemente por toda a superfície de prensagem, eliminando pontos quentes ou frios que poderiam arruinar uma amostra.

Áreas de Moldagem Fechadas

Muitas prensas modernas apresentam uma área de moldagem fechada ou blindada. Este invólucro minimiza a perda de calor para o ambiente circundante e protege as placas de correntes de ar, criando um ambiente térmico estável que é mais fácil de controlar.

O Cérebro: Controle Preciso de Temperatura

Enquanto as placas fornecem calor uniforme, um sistema de controle sofisticado fornece a inteligência necessária para precisão e repetibilidade. Este sistema funciona como um loop de feedback constante.

Controladores Baseados em Microprocessador

Um microprocessador digital é o sistema nervoso central da prensa. Ele recebe os pontos de ajuste de temperatura do operador e executa uma estratégia de controle para atingir e manter essas temperaturas.

Feedback de Sensor de Alta Fidelidade

Sensores, como termopares, são incorporados dentro das placas para fornecer dados de temperatura constantes e em tempo real. A precisão de todo o sistema depende da qualidade e do posicionamento desses sensores.

Algoritmos de Controle Avançados

Controladores modernos utilizam algoritmos avançados para regular a temperatura com precisão excepcional. Tecnologias como aquecimento por pulsos (pulse heating) permitem ajustes rápidos, com alguns sistemas atingindo frequências de amostragem de apenas 0,1 segundos para corrigir desvios instantaneamente.

Programação de Temperatura Multi-Estágio

Para processamento avançado de materiais, os operadores podem programar perfis de temperatura multi-estágio. Isso permite que a prensa execute automaticamente uma sequência de estágios de aquecimento, manutenção e resfriamento, o que é essencial para materiais que exigem curvas de tratamento térmico específicas.

Monitoramento em Tempo Real

Interfaces de usuário que exibem uma curva de temperatura em tempo real são cruciais. Isso permite que o operador confirme visualmente que a prensa está aderindo ao perfil programado e que as condições térmicas estão estáveis durante todo o processo.

Armadilhas Comuns Que Prejudicam o Controle de Temperatura

Mesmo o sistema mais avançado pode ser prejudicado pela falta de manutenção ou danos físicos. Alcançar resultados consistentes requer atenção a todo o sistema.

Superfícies das Placas Comprometidas

Ranhuras, acúmulo de resíduos ou danos físicos nas superfícies das placas podem interromper a transferência uniforme de calor para a sua amostra, criando variações de temperatura localizadas. A limpeza e inspeção regulares são essenciais.

Degradação ou Falha do Sensor

O sistema de controle é tão inteligente quanto as informações que recebe. Um sensor com defeito, sujo ou calibrado incorretamente fornecerá dados imprecisos, fazendo com que o controlador ultrapasse ou fique abaixo da temperatura alvo.

Manutenção do Sistema Negligenciada

Problemas em outras partes da prensa, como vazamentos de óleo hidráulico ou peças mecânicas desgastadas, podem afetar indiretamente a estabilidade térmica. Um sistema sob estresse mecânico pode não ter um desempenho consistente, impactando a confiabilidade do seu processamento térmico.

Como Aplicar Isso ao Seu Processo

Seu objetivo específico determinará quais recursos são mais críticos para o seu trabalho.

- Se seu foco principal for a repetibilidade experimental: Priorize uma prensa com programação multi-estágio e um display de curva de temperatura em tempo real para garantir e documentar que cada execução segue o perfil térmico exato.

- Se seu foco principal for o processamento de polímeros altamente sensíveis: Procure um sistema com aquecimento por pulso de alta frequência e altas taxas de amostragem de sensores para manter o controle mais rigoroso possível em torno do seu ponto de ajuste.

- Se seu foco principal for a confiabilidade da produção a longo prazo: Implemente um cronograma de manutenção rigoroso que inclua limpeza regular das placas, lubrificação e validação ou calibração periódica dos sensores.

Compreender como esses sistemas trabalham em conjunto o capacita a controlar as variáveis que importam, transformando sua prensa de laboratório em um instrumento de precisão.

Tabela de Resumo:

| Recurso | Descrição |

|---|---|

| Elementos de Aquecimento | Aquecedores de cartucho elétrico embutidos nas placas para geração de calor uniforme |

| Material da Placa | Metal altamente condutor para dispersão uniforme do calor e eliminação de pontos quentes/frios |

| Sistema de Controle | Baseado em microprocessador com feedback de sensor em tempo real e algoritmos avançados |

| Programação de Temperatura | Perfis multi-estágio para aquecimento, manutenção e resfriamento no processamento de materiais |

| Monitoramento em Tempo Real | Exibe curvas de temperatura para confirmar a adesão aos perfis definidos |

| Dicas de Manutenção | Limpeza regular, calibração de sensores e verificações do sistema para evitar interrupções |

Pronto para alcançar controle preciso de temperatura em seu laboratório? A KINTEK é especializada em máquinas de prensa de laboratório de alto desempenho, incluindo prensas automáticas, isostáticas e aquecidas, projetadas para fornecer distribuição de calor uniforme e resultados confiáveis para as necessidades do seu laboratório. Entre em contato conosco hoje para saber como nossas soluções podem aprimorar seu processamento de materiais e garantir a repetibilidade experimental!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

- Molde especial para prensa térmica de laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Prensa hidráulica manual aquecida para laboratório com placas quentes integradas Máquina de prensa hidráulica

As pessoas também perguntam

- Como é controlada a temperatura da placa aquecida numa prensa hidráulica de laboratório? Alcance Precisão Térmica (20°C-200°C)

- Qual é o papel de uma prensa hidráulica aquecida em testes de materiais? Desbloqueie dados superiores para pesquisa e controle de qualidade

- Por que é necessário usar equipamentos de aquecimento para a desidratação do biodiesel de óleo de semente de cânhamo? Guia de Qualidade de Especialista

- Quais condições específicas uma prensa hidráulica de laboratório aquecida fornece? Otimize a Preparação de Eletrodos Secos com PVDF

- Quais são as aplicações industriais de uma prensa térmica hidráulica? Potencializando a laminação, a colagem e a eficiência de P&D