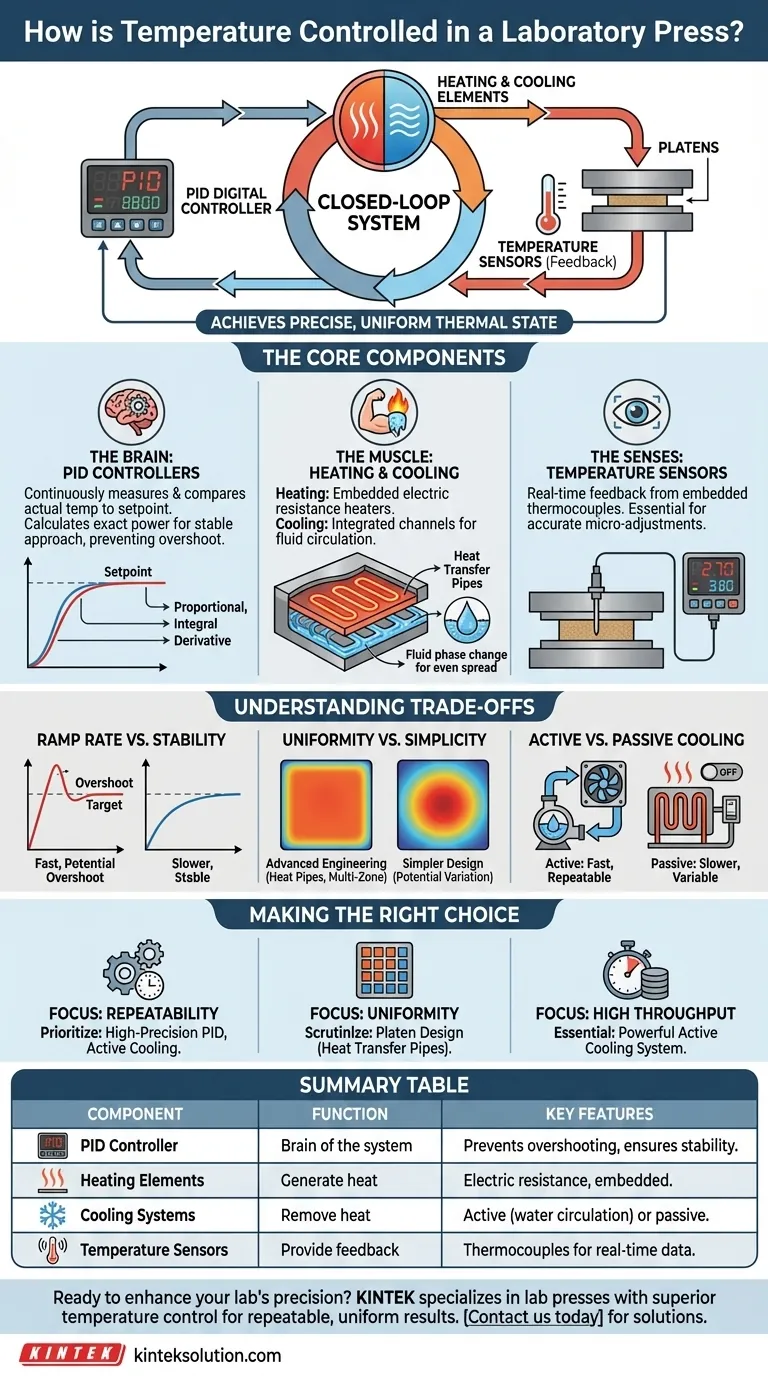

Em uma prensa de laboratório, a temperatura é controlada principalmente através de um sofisticado sistema de circuito fechado. Este sistema usa um controlador digital para interpretar os dados do sensor de temperatura e gerenciar precisamente a energia enviada aos elementos de aquecimento e resfriamento integrados nas placas da prensa.

O princípio central não é apenas aplicar calor; é alcançar e manter um estado térmico preciso e uniforme. Isso é realizado por um trio de componentes que trabalham em conjunto: um controlador PID digital, elementos de aquecimento e resfriamento responsivos e sensores de temperatura precisos que fornecem feedback constante.

Os Componentes Essenciais do Controle Térmico

Alcançar uma temperatura precisa requer mais do que apenas um aquecedor. É o resultado de um sistema integrado onde cada parte desempenha um papel crítico na execução do perfil térmico desejado, desde o aquecimento e a manutenção até o resfriamento controlado.

O Cérebro: Controladores Digitais PID

O coração do controle de temperatura moderno é o controlador PID (Proporcional-Integral-Derivativo). Este não é um termostato simples que apenas liga e desliga.

Um controlador PID mede continuamente a temperatura atual da placa e a compara com o ponto de ajuste desejado. Ele então calcula a quantidade exata de energia necessária para fechar essa lacuna sem exceder o alvo, garantindo uma abordagem rápida e estável à temperatura definida.

O Músculo: Elementos de Aquecimento e Resfriamento

O aquecimento é geralmente alcançado com aquecedores de resistência elétrica embutidos diretamente nas placas da prensa. Esses aquecedores convertem energia elétrica em energia térmica de forma eficiente.

Para garantir que esse calor seja distribuído uniformemente, muitas prensas de alta qualidade incorporam tubos de transferência de calor ou tecnologias semelhantes. Esses dispositivos usam a mudança de fase de um fluido interno para mover o calor rapidamente pela superfície da placa, eliminando pontos quentes.

Para processos que exigem resfriamento rápido, são utilizados sistemas de resfriamento integrados. Estes geralmente circulam água ou outro fluido através de canais nas placas para remover o calor de forma rápida e controlada.

Os Sentidos: Sensores de Temperatura

Todo o ciclo de controle depende de um feedback preciso e em tempo real. Isso é fornecido por sensores de temperatura, mais comumente termopares, embutidos nas placas.

Esses sensores fornecem ao controlador PID o fluxo constante de dados de que ele precisa para fazer seus microajustes, garantindo que a temperatura que você define é a temperatura que sua amostra realmente experimenta.

Compreendendo os Compromissos

Embora os sistemas modernos sejam altamente avançados, eles ainda são governados por restrições físicas. Compreender esses compromissos é fundamental para dominar seu processo.

Taxa de Rampa vs. Estabilidade

Aquecer ou resfriar uma prensa muito rapidamente (uma alta taxa de rampa) às vezes pode fazer com que a temperatura ultrapasse o ponto de ajuste antes de estabilizar. Um controlador PID bem ajustado minimiza isso, mas há um compromisso inerente entre a velocidade da mudança de temperatura e a estabilidade no alvo.

Uniformidade vs. Simplicidade

Alcançar uma uniformidade de temperatura perfeita em toda a superfície da placa requer engenharia avançada, como tubos de calor internos e aquecimento multizona. Prensas mais simples e menos caras podem ter pequenas variações de temperatura do centro para as bordas da placa, o que pode afetar os resultados para amostras maiores.

Resfriamento Ativo vs. Passivo

O resfriamento ativo, usando água ou ar refrigerado, oferece ciclos de resfriamento rápidos e repetíveis, o que é crítico para alto rendimento e para "congelar" o estado de um material. O resfriamento passivo – simplesmente desligar os aquecedores – é mais lento e menos repetível, pois é influenciado pela temperatura ambiente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação específica determina quais aspectos do controle de temperatura são mais críticos.

- Se seu foco principal é a repetibilidade do processo: Priorize uma prensa com um controlador PID de alta precisão e resfriamento ativo para garantir que cada amostra passe pelo mesmo ciclo térmico exato.

- Se seu foco principal é a uniformidade do material: Examine o design da placa, procurando recursos como tubos de transferência de calor que garantam explicitamente uma distribuição uniforme da temperatura.

- Se seu foco principal é alto rendimento: Um sistema de resfriamento ativo integrado e potente é inegociável, pois reduz drasticamente o tempo de ciclo entre as amostras.

Compreender este sistema de controle térmico permite que você passe de simplesmente operar o equipamento para realmente dominar seus resultados experimentais.

Tabela Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Controlador PID | Cérebro do sistema | Previne sobreaquecimento, garante estabilidade |

| Elementos de Aquecimento | Geram calor | Resistência elétrica, embutidos nas placas |

| Sistemas de Resfriamento | Removem calor | Ativo (circulação de água) ou passivo |

| Sensores de Temperatura | Fornecem feedback | Termopares para dados em tempo real |

Pronto para aumentar a precisão e eficiência do seu laboratório? A KINTEK é especializada em prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para oferecer controle superior de temperatura para resultados repetíveis e uniformes. Entre em contato conosco hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e aumentar sua produtividade!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Prensa hidráulica manual aquecida para laboratório com placas quentes integradas Máquina de prensa hidráulica

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

As pessoas também perguntam

- Como é controlada a temperatura da placa aquecida numa prensa hidráulica de laboratório? Alcance Precisão Térmica (20°C-200°C)

- Por que o controle de temperatura de alta precisão das placas de aquecimento de prensas hidráulicas de laboratório é crítico para a densificação da madeira?

- Quais são os requisitos técnicos essenciais para uma prensa térmica? Dominando a Precisão de Pressão e Temperatura

- Qual é o papel de uma prensa hidráulica aquecida em testes de materiais? Desbloqueie dados superiores para pesquisa e controle de qualidade

- Quais condições específicas uma prensa hidráulica de laboratório aquecida fornece? Otimize a Preparação de Eletrodos Secos com PVDF