Em sua essência, a compactação de pó com uma prensa hidráulica é um processo que utiliza uma força imensa e controlada para prensar pó solto em uma forma sólida dentro de um molde. O sistema hidráulico fornece a pressão precisa e sustentada necessária para reduzir o volume do pó, eliminar vazios entre as partículas e uni-las em um objeto coerente conhecido como compactado "verde".

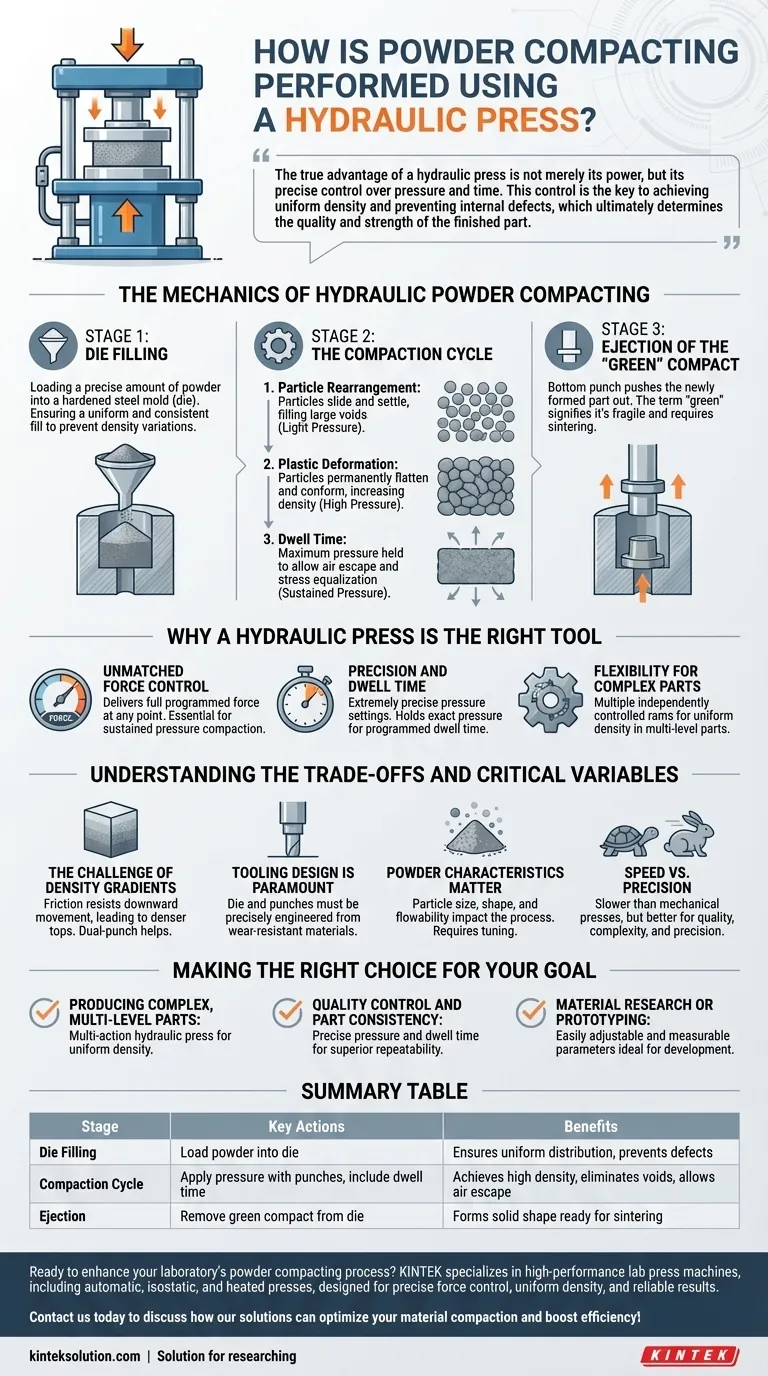

A verdadeira vantagem de uma prensa hidráulica não é apenas sua potência, mas seu controle preciso sobre a pressão e o tempo. Esse controle é a chave para alcançar densidade uniforme e prevenir defeitos internos, o que, em última análise, determina a qualidade e a resistência da peça acabada.

A Mecânica da Compactação Hidráulica de Pó

A compactação de pó é um processo multi-estágio onde cada etapa é crítica para o resultado final. Uma prensa hidráulica oferece o controle necessário para navegar por essas etapas com sucesso.

Estágio 1: Enchimento da Matriz

O processo começa carregando uma quantidade precisa de pó em um molde de aço temperado, conhecido como matriz. A cavidade desta matriz define a forma final da peça.

Garantir um preenchimento uniforme e consistente é o primeiro passo crítico. Uma distribuição irregular do pó pode levar a variações de densidade e defeitos posteriormente no processo.

Estágio 2: O Ciclo de Compactação

Uma vez que a matriz é preenchida, um ou mais punções se movem para comprimir o pó. Isso acontece em fases distintas à medida que a pressão aumenta.

Primeiro, uma leve pressão causa o rearranjo das partículas. As partículas de pó deslizam umas sobre as outras, assentando-se em um arranjo mais compacto e preenchendo grandes vazios.

Em seguida, à medida que a pressão aumenta significativamente, ocorre a deformação plástica. A força torna-se grande o suficiente para mudar permanentemente a forma das partículas de pó individuais, forçando-as a achatar e se conformar umas às outras, o que aumenta drasticamente a densidade.

Finalmente, a prensa aplica a pressão máxima programada e a mantém por uma duração específica, conhecida como tempo de permanência. Isso permite que o ar aprisionado escape e as tensões internas se equalizem, levando à densificação final do material.

Estágio 3: Ejeção do Compactado "Verde"

Após a liberação da pressão, o punção inferior empurra a peça recém-formada para fora da cavidade da matriz. Esta peça é chamada de compactado verde.

O termo "verde" significa que a peça é relativamente frágil e requer um processo de aquecimento subsequente (sinterização) para unir metalurgicamente as partículas e alcançar sua resistência final.

Por Que uma Prensa Hidráulica é a Ferramenta Certa

Embora existam outros tipos de prensas, os sistemas hidráulicos oferecem benefícios únicos que os tornam ideais para a compactação de pó de alta qualidade.

Controle de Força Inigualável

Uma prensa hidráulica pode entregar sua força total programada em qualquer ponto do curso do pistão. Isso é fundamentalmente diferente de uma prensa mecânica e essencial para o ciclo de compactação, que requer pressão sustentada, não apenas um golpe rápido.

Precisão e Tempo de Permanência

Os controles hidráulicos modernos permitem configurações de pressão extremamente precisas. Mais importante, eles podem manter essa pressão exata por um tempo de permanência programado – uma capacidade crucial para permitir a saída do ar e alcançar densidade uniforme em peças complexas.

Flexibilidade para Peças Complexas

As prensas hidráulicas podem ser projetadas com múltiplos pistões (ou platôs) controlados independentemente. Isso permite a criação de peças complexas e multiníveis, aplicando diferentes forças e movimentos a diferentes punções, garantindo que todas as seções da peça sejam compactadas uniformemente.

Compreendendo as Vantagens e Variáveis Críticas

Alcançar uma peça perfeita requer mais do que apenas uma prensa potente. Exige uma compreensão profunda das variáveis do processo e das potenciais armadilhas.

O Desafio dos Gradientes de Densidade

O atrito entre o pó e as paredes da matriz é um obstáculo primário. Esse atrito resiste ao movimento descendente do pó, resultando frequentemente em uma peça mais densa na parte superior (próxima ao punção) do que na parte inferior. Sistemas de punção dupla ajudam a mitigar isso, comprimindo tanto de cima quanto de baixo.

O Projeto da Ferramentaria é Fundamental

A prensa é tão boa quanto sua ferramentaria. A matriz e os punções devem ser projetados com extrema precisão a partir de materiais altamente resistentes ao desgaste. Uma ferramentaria mal projetada ou desgastada resultará em defeitos na peça, imprecisões dimensionais e falha prematura.

As Características do Pó Importam

As propriedades físicas do pó – como tamanho de partícula, forma e fluidez – impactam diretamente como ele se comporta sob pressão. Todo o processo, desde o volume de preenchimento até as configurações de pressão, deve ser ajustado especificamente para o material que está sendo usado.

Velocidade vs. Precisão

A principal desvantagem de uma prensa hidráulica é a velocidade. Elas são geralmente mais lentas em termos de golpes por minuto do que suas contrapartes mecânicas. Isso as torna mais adequadas para aplicações onde a qualidade da peça, a complexidade e a precisão são mais importantes do que o volume de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo, você deve alinhar as capacidades da prensa hidráulica com seu objetivo de fabricação específico.

- Se seu foco principal é produzir peças complexas e multiníveis: Uma prensa hidráulica de múltiplas ações é essencial para alcançar a densidade uniforme necessária para a integridade da peça.

- Se seu foco principal é o controle de qualidade e a consistência da peça: O controle preciso de pressão e tempo de permanência de uma prensa hidráulica oferece repetibilidade superior em relação às alternativas mecânicas.

- Se seu foco principal é pesquisa de materiais ou prototipagem: Os parâmetros facilmente ajustáveis e mensuráveis de uma prensa hidráulica a tornam a ferramenta ideal para desenvolvimento e testes.

Dominar a relação entre o material, a ferramentaria e a prensa oferece controle direto sobre a qualidade e o desempenho do seu produto final.

Tabela Resumo:

| Estágio | Ações Chave | Benefícios |

|---|---|---|

| Enchimento da Matriz | Carregar pó na matriz | Garante distribuição uniforme, previne defeitos |

| Ciclo de Compactação | Aplicar pressão com punções, incluir tempo de permanência | Alcança alta densidade, elimina vazios, permite a saída do ar |

| Ejeção | Remover o compactado verde da matriz | Forma uma forma sólida pronta para sinterização |

Pronto para aprimorar o processo de compactação de pó do seu laboratório? A KINTEK é especializada em máquinas de prensagem de laboratório de alto desempenho, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para oferecer controle preciso de força, densidade uniforme e resultados confiáveis para suas necessidades de pesquisa e produção. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar sua compactação de materiais e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa hidráulica de laboratório Prensa de pellets de laboratório Prensa de bateria de botão

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

- Prensa hidráulica de laboratório manual Prensa de pellets de laboratório

- Prensa hidráulica automática de laboratório para prensagem de pellets XRF e KBR

As pessoas também perguntam

- Qual é o papel de uma prensa hidráulica na preparação de pastilhas de KBr para FTIR? Obtenha insights químicos de alta resolução

- Por que usar uma prensa hidráulica de laboratório com vácuo para pastilhas de KBr? Aprimorando a precisão do FTIR de carbonatos

- Qual o papel de uma prensa hidráulica laboratorial de alta pressão na preparação de pastilhas de KBr? Otimizar a Precisão do FTIR

- Qual é a função de uma prensa hidráulica de laboratório na caracterização por FTIR de amostras de casca de banana ativada?

- Como uma prensa hidráulica de laboratório é usada na caracterização FT-IR de nanopartículas de sulfeto de cobre?