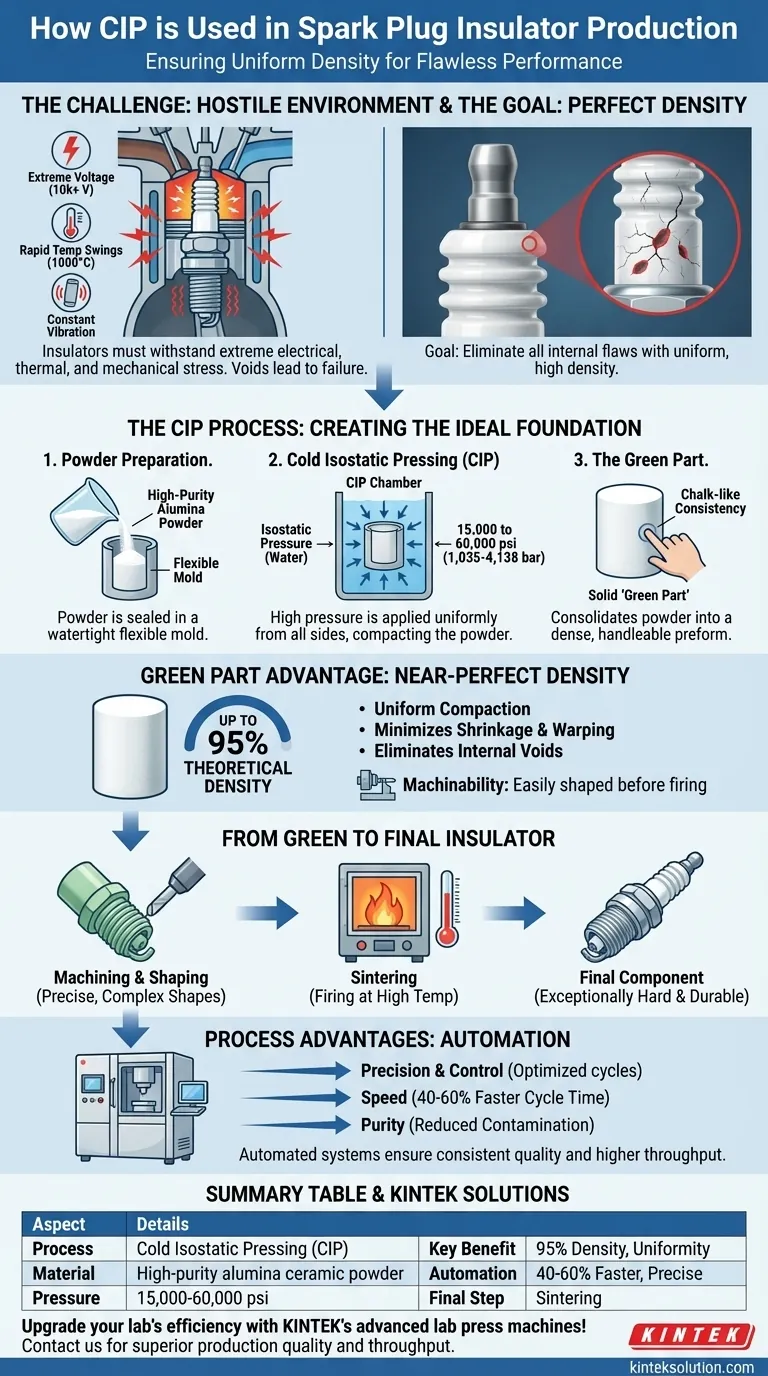

Na produção de isoladores de velas de ignição, a Prensagem Isostática a Frio (CIP) é a etapa crítica de fabricação usada para compactar uniformemente o pó cerâmico de alumina de alta pureza em um pré-formado denso e sólido. Esta peça inicial "verde" tem a consistência de giz, permitindo que seja usinada com precisão antes de ser queimada em um forno para criar o isolador final, extremamente duro e durável.

O objetivo principal do uso do CIP é alcançar uma densidade excepcionalmente alta e uniforme em todo o corpo cerâmico antes de ser queimado. Esta uniformidade é o fator mais importante para prevenir falhas estruturais e garantir que o isolador possa suportar os extremos esforços elétricos e térmicos de um motor.

O Desafio: Projetar um Componente Cerâmico Impecável

Por que os Isoladores de Velas de Ignição Devem Ser Perfeitos

Um isolador de vela de ignição opera em um ambiente hostil, suportando dezenas de milhares de volts, rápidas variações de temperatura do ambiente para mais de 1000°C e vibração constante do motor.

Qualquer vazio microscópico, rachadura ou variação de densidade dentro da cerâmica pode se tornar um ponto de falha, levando a uma ruptura elétrica ou fratura mecânica.

O Problema com o Pó

O isolador é feito de pó cerâmico de alumina de alta pureza, escolhido por sua excepcional resistência dielétrica e térmica.

No entanto, simplesmente despejar este pó em um molde e queimá-lo resultaria em um componente fraco e poroso. A chave é eliminar o ar entre os grãos de pó antes da etapa final de queima (sinterização).

Como o CIP Cria a Base Ideal

O Princípio da Pressão Isostática

A Prensagem Isostática a Frio funciona colocando o pó de alumina, selado em um molde flexível e estanque, em uma câmara de alta pressão cheia de um líquido (geralmente água).

A pressão é então aplicada ao líquido, transmitindo-a com força igual de todas as direções para o molde. Essa pressão isostática, que geralmente varia de 1.035 a 4.138 bar (15.000 a 60.000 psi), compacta o pó uniformemente.

Criando a Peça "Verde"

Este processo consolida o pó em um tarugo sólido conhecido como "peça verde" ou "corpo verde".

Esta peça verde é densa e sólida o suficiente para ser manuseada, mas permanece relativamente macia, semelhante a um pedaço de giz. Esta usinabilidade é uma vantagem crucial do processo.

Alcançando Densidade Quase Perfeita

O principal benefício do CIP é sua capacidade de atingir uma densidade incrivelmente alta — até 95% da densidade teórica máxima do material — no estado verde.

Esta densidade extrema e uniforme minimiza o encolhimento e a deformação durante a queima final e, o mais importante, elimina os vazios internos que, de outra forma, comprometeriam a integridade estrutural do isolador.

Da Peça Verde ao Isolador Acabado

Após ser ejetada da prensa, a peça verde cilíndrica é usinada em um torno. Sua relativa maciez permite a criação rápida e precisa da complexa forma final do isolador, incluindo suas nervuras características.

Finalmente, a peça verde usinada é queimada em temperaturas extremamente altas em um processo chamado sinterização. Esta etapa funde as partículas cerâmicas, criando o isolador final, não poroso e excepcionalmente duro.

Compreendendo os Avanços Chave do Processo

O Impacto da Automação

Embora os princípios do CIP sejam diretos, o controle do processo é primordial para a qualidade consistente na produção em massa.

Os modernos sistemas elétricos de CIP automatizam todo o ciclo, desde o carregamento e pressurização até a descarga. Isso oferece vantagens significativas sobre as prensas mais antigas, operadas manualmente.

Precisão, Velocidade e Pureza

Sistemas automatizados oferecem controle preciso sobre a aplicação e duração da pressão. Isso permite ciclos de pressão complexos e multiestágios que podem otimizar a densidade para geometrias de peças específicas.

Essa automação também reduz o trabalho manual e o risco de contaminação do meio de pressão, ao mesmo tempo em que reduz o tempo de formação em 40% a 60% para uma produtividade muito maior.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é o desempenho máximo do material: O CIP é o método essencial. Sua capacidade de criar uma peça verde uniformemente densa é a melhor maneira de eliminar os defeitos internos que causam falha elétrica ou mecânica no produto final.

- Se o seu foco principal é a eficiência e consistência da produção: Os sistemas automatizados de CIP elétrico são a escolha superior. Eles proporcionam tempos de ciclo mais rápidos, maior repetibilidade e menor risco de contaminação em comparação com os métodos manuais.

Em última análise, o CIP é o processo fundamental que garante a integridade material necessária para que um isolador de vela de ignição desempenhe de forma confiável sua função crítica.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Prensagem Isostática a Frio (CIP) |

| Material | Pó cerâmico de alumina de alta pureza |

| Faixa de Pressão | 1.035 a 4.138 bar (15.000 a 60.000 psi) |

| Benefício Chave | Alcança até 95% da densidade teórica, garantindo uniformidade e reduzindo falhas |

| Impacto da Automação | Reduz o tempo de ciclo em 40-60%, melhora a precisão e a pureza |

| Etapa Final | Sinterização em forno para isolador duro e durável |

Atualize a eficiência do seu laboratório com as avançadas máquinas de prensa da KINTEK! Seja para a produção de isoladores de velas de ignição ou outros componentes cerâmicos, nossas prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas oferecem compactação precisa e uniforme para resultados superiores. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a qualidade e a produtividade de sua produção — vamos construir confiabilidade juntos!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa de laboratório com forma especial para aplicações laboratoriais

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

As pessoas também perguntam

- Como a prensagem isostática a quente (HIP) difere da CIP? Principais diferenças no processo e nas aplicações

- Quais indústrias se beneficiam da Prensagem Isostática a Frio (CIP)? Alcance uma Integridade Superior dos Componentes

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Que fatores influenciam a eficiência da prensagem isostática a frio? Otimize o Pó e as Ferramentas para Melhores Resultados

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume