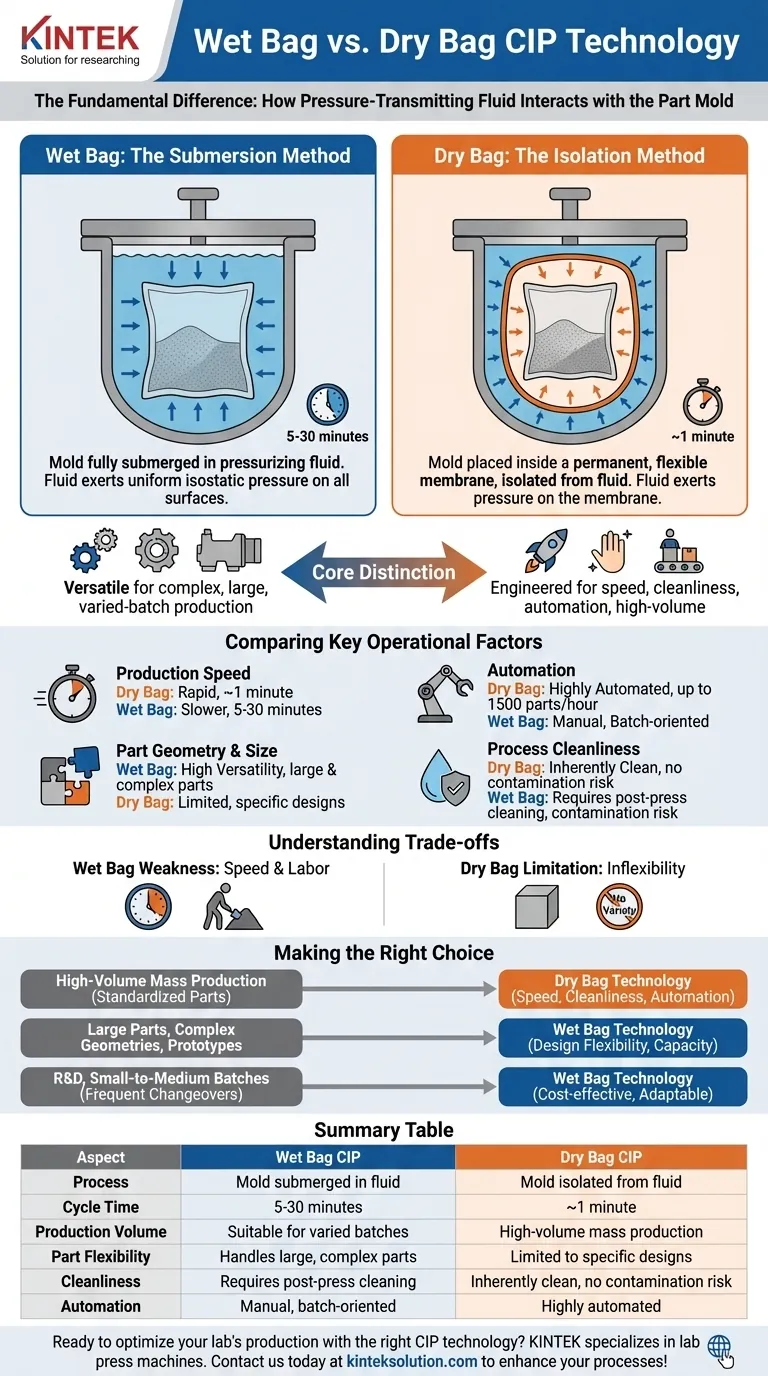

A diferença fundamental entre a Prensagem Isostática a Frio (CIP) de saco úmido e saco seco reside na forma como o fluido de transmissão de pressão interage com o molde da peça. Na CIP de saco úmido, um molde flexível contendo o pó é totalmente submerso em um fluido pressurizador. Na CIP de saco seco, o molde é colocado dentro de uma membrana flexível permanente embutida no vaso de pressão, isolando o molde e o pó do contato direto com o fluido.

Esta distinção central faz do saco úmido a escolha versátil para produções complexas, grandes ou em lotes variados, enquanto a tecnologia de saco seco é projetada para a velocidade, limpeza e automação necessárias para a produção em massa de alto volume.

Compreendendo o Mecanismo Central

Os nomes "saco úmido" e "saco seco" descrevem diretamente o estado do molde durante o ciclo de prensagem. Esta única diferença no design do processo dita as distintas vantagens e aplicações de cada método.

Saco Úmido: O Método de Submersão

Em um processo de saco úmido, o pó é primeiramente selado em um molde flexível e estanque ou "saco". Este molde selado é então carregado em um vaso de pressão e totalmente submerso em um líquido, tipicamente óleo ou água.

Quando o vaso é pressurizado, o líquido exerce pressão uniforme e isostática diretamente em todas as superfícies do saco, compactando o pó dentro. Múltiplas formas e tamanhos diferentes podem ser prensados em um único ciclo.

Saco Seco: O Método de Isolamento

Em um processo de saco seco, o vaso de pressão contém uma membrana flexível permanente embutida que atua como uma barreira. O molde do pó é colocado dentro desta membrana seca, que o isola do fluido pressurizador.

A pressão é aplicada ao fluido fora da membrana, que por sua vez se contrai ao redor do molde para compactar o pó. O molde e a peça resultante nunca entram em contato com o fluido, permanecendo "secos" durante todo o processo.

Comparando Fatores Operacionais Chave

Sua escolha entre essas tecnologias depende inteiramente das suas prioridades operacionais, como velocidade de produção, complexidade da peça e limpeza necessária.

Velocidade de Produção e Tempo de Ciclo

A tecnologia de saco seco é feita para velocidade. Como o molde permanece no lugar e o processo é contido, os tempos de ciclo são extremamente rápidos, frequentemente em torno de um minuto.

A tecnologia de saco úmido é significativamente mais lenta. O processo de carregamento, submersão, pressurização, despressurização e remoção do molde úmido resulta em um tempo de ciclo de 5 a 30 minutos.

Automação e Volume de Produção

O ciclo rápido e a ferramenta fixa da prensagem de saco seco a tornam altamente adequada para a produção em massa automatizada. Os sistemas podem ser projetados para enchimento automático de pó e ejeção de peças, atingindo taxas de até 1500 peças por hora.

A prensagem de saco úmido é um processo mais manual e orientado a lotes. Embora possa lidar com grandes quantidades, não se presta ao mesmo nível de automação de alta velocidade que o método de saco seco.

Geometria da Peça e Flexibilidade de Tamanho

A tecnologia de saco úmido se destaca pela versatilidade. É o método preferido para a produção de peças muito grandes, com diâmetros de vaso que chegam a 2000mm. Acomoda facilmente geometrias complexas e pode prensar uma mistura de diferentes formas de peças em um único ciclo.

Os sistemas de saco seco são tipicamente projetados para uma gama mais limitada de tamanhos de peças e são otimizados para produzir um design de peça específico em alta taxa.

Limpeza do Processo e Contaminação

A saco seco é um processo inerentemente mais limpo. Ao isolar o pó do fluido pressurizador, elimina o risco de contaminação cruzada e reduz a necessidade de limpar a peça ou o vaso após um ciclo.

Com a prensagem de saco úmido, o molde é submerso, exigindo uma etapa de limpeza pós-prensagem para remover o fluido residual. Isso também introduz uma via potencial para contaminação se não for gerenciado cuidadosamente.

Compreendendo as Trocas

Nenhuma das tecnologias é universalmente superior; elas representam uma troca clássica de engenharia entre flexibilidade e eficiência especializada.

A Fraqueza do Saco Úmido: Velocidade e Mão de Obra

A principal troca pela versatilidade do saco úmido é seu tempo de ciclo mais lento e maior necessidade de mão de obra. As etapas de manuseio manual e limpeza o tornam menos eficiente para a verdadeira produção em massa de uma única peça padronizada.

A Limitação do Saco Seco: Inflexibilidade

A eficiência do saco seco vem com o custo da inflexibilidade. A ferramenta é integrada e específica, tornando-a inadequada para produzir uma ampla variedade de peças ou componentes muito grandes. O investimento inicial em automação dedicada também pode ser maior.

Fazendo a Escolha Certa para o Seu Objetivo

Seus requisitos de produção serão o guia definitivo na seleção do método CIP correto.

- Se o seu foco principal é a produção em massa de alto volume de uma peça padronizada: A tecnologia de saco seco é a escolha clara por sua velocidade inigualável, limpeza e potencial de automação.

- Se o seu foco principal é a produção de peças grandes, geometrias complexas ou protótipos: A tecnologia de saco úmido oferece a flexibilidade de design essencial e a capacidade para diversas necessidades de produção.

- Se o seu foco principal é P&D ou lotes de pequeno a médio porte com trocas frequentes: O saco úmido oferece uma solução mais econômica e adaptável do que a ferramenta dedicada de saco seco.

Em última análise, escolher o método certo exige uma compreensão clara dos seus objetivos e prioridades de fabricação específicos.

Tabela Resumo:

| Aspecto | CIP de Saco Úmido | CIP de Saco Seco |

|---|---|---|

| Processo | Molde submerso em fluido | Molde isolado do fluido |

| Tempo de Ciclo | 5-30 minutos | ~1 minuto |

| Volume de Produção | Adequado para lotes variados | Produção em massa de alto volume |

| Flexibilidade de Peças | Lida com peças grandes e complexas | Limitado a designs específicos |

| Limpeza | Requer limpeza pós-prensagem | Inerentemente limpo, sem risco de contaminação |

| Automação | Manual, orientado a lotes | Altamente automatizado |

Pronto para otimizar a produção do seu laboratório com a tecnologia CIP certa? A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, adaptadas para atender às suas necessidades de laboratório. Nossa experiência garante que você obtenha soluções eficientes e confiáveis para produção de alto volume ou flexível. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Moldes de prensagem isostática de laboratório para moldagem isostática

As pessoas também perguntam

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material

- Qual é a função específica de uma Prensa Isostática a Frio (CIP)? Melhorar a Inoculação de Carbono em Ligas de Mg-Al

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume