Em sua essência, o processo de Prensagem Isostática a Frio (CIP) de Bolsa Húmida compacta pó em um objeto sólido usando líquido uniforme e de alta pressão. O pó bruto é selado dentro de um molde flexível fora do equipamento principal, que é então submerso em um vaso de pressão cheio de fluido, onde a pressão é aplicada de todas as direções.

Embora o processo CIP de Bolsa Húmida seja mais lento do que métodos alternativos, sua vantagem distintiva é uma flexibilidade incomparável. Ele se destaca na produção de lotes de peças complexas, grandes ou variados com excepcional uniformidade de densidade, tornando-o ideal para aplicações onde a precisão e a geometria superam a velocidade pura.

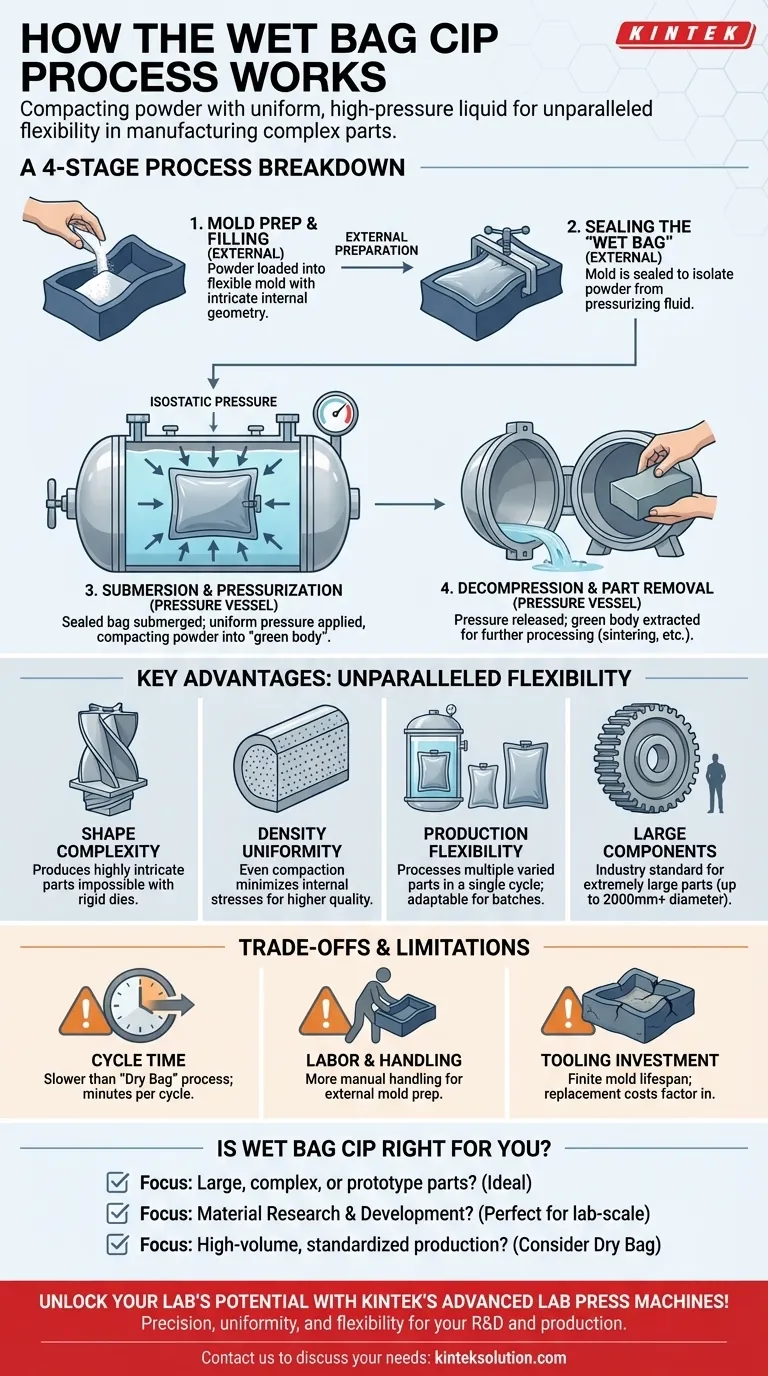

Um Detalhamento Passo a Passo do Processo

O processo de Bolsa Húmida é metódico e consiste em quatro estágios distintos, sendo o principal diferencial o fato de o molde ser preparado e selado externamente.

Etapa 1: Preparação e Preenchimento do Molde

Primeiro, o material em pó (como pó cerâmico, metálico ou compósito) é cuidadosamente carregado em um molde flexível e reutilizável. Esses moldes são tipicamente feitos de borracha ou elastômeros e podem ser projetados com geometrias internas intrincadas.

Etapa 2: Vedação da "Bolsa Húmida"

Uma vez preenchido, o molde é selado hermeticamente. Isso cria uma "bolsa" autônoma e à prova d'água que isola o pó do líquido de pressurização. Toda esta etapa é realizada fora da câmara de pressão.

Etapa 3: Submersão e Pressurização

O molde selado é então submerso em um fluido hidráulico (frequentemente água ou óleo) dentro de um vaso de alta pressão. O vaso é selado, e bombas de alto volume aumentam a pressão do fluido, submetendo o molde a uma pressão isostática — força igual de todas as direções.

Esta pressão uniforme compacta o pó dentro do molde em um componente sólido de alta densidade conhecido como "corpo verde".

Etapa 4: Descompressão e Remoção da Peça

Após um tempo definido (geralmente de 5 a 30 minutos), a pressão é liberada, o vaso é aberto e o molde é removido. O corpo verde compactado é então cuidadosamente extraído do molde flexível, pronto para processamento subsequente, como sinterização ou usinagem.

Principais Características e Vantagens

A preparação externa do molde que define o processo de Bolsa Húmida permite diretamente seus principais benefícios na fabricação.

Complexidade de Forma Incomparável

Como os moldes são flexíveis e manuseados externamente, eles podem ser fabricados para produzir peças altamente intrincadas e complexas que seriam impossíveis com matrizes rígidas.

Uniformidade de Densidade Superior

A aplicação de pressão isostática garante que o pó compacte uniformemente em toda a peça. Isso minimiza tensões internas e resulta em retração previsível e uniforme durante o aquecimento subsequente (sinterização), levando a um produto final de maior qualidade.

Flexibilidade no Volume de Produção

Um único ciclo pode processar várias bolsas de uma vez, mesmo que sejam de tamanhos e formas diferentes. Isso torna o método altamente adaptável para tudo, desde protótipos de pequenos lotes até produções de maior quantidade.

Capacidade para Componentes Muito Grandes

O processo de Bolsa Húmida é o padrão da indústria para a produção de peças extremamente grandes. Com vasos de pressão atingindo diâmetros de 2000mm (mais de 6,5 pés) ou mais, ele pode criar componentes maciços que nenhum outro método de prensagem pode acomodar.

Entendendo as Trocas e Limitações

Nenhum processo de fabricação é perfeito para todos os cenários. A flexibilidade do CIP de Bolsa Húmida vem com trocas claras, principalmente relacionadas à velocidade e mão de obra.

O Tempo de Ciclo é a Principal Restrição

O processo é inerentemente mais lento do que seu equivalente de "Bolsa Seca". A necessidade de preencher, selar, carregar e descarregar moldes manual ou semi-automaticamente resulta em tempos de ciclo que são medidos em minutos, não segundos.

Aumento da Mão de Obra e Manuseio

O manuseio manual dos moldes fora do vaso torna o processo de Bolsa Húmida mais intensivo em mão de obra. Embora a automação possa ajudar, ela não se iguala à natureza totalmente automatizada e em linha de outras técnicas de prensagem de alto volume.

Investimento e Desgaste de Ferramentas

Os moldes flexíveis de elastômero têm uma vida útil finita e eventualmente se desgastarão, exigindo substituição. Esse custo de ferramentas deve ser levado em consideração no custo geral por peça, especialmente para produção de alto volume.

O CIP de Bolsa Húmida é Adequado para Sua Aplicação?

A escolha deste método depende inteiramente das prioridades do seu projeto. É uma questão de trocar velocidade por liberdade geométrica e qualidade da peça.

- Se o seu foco principal é a produção padronizada de alto volume: O tempo de ciclo mais lento do CIP de Bolsa Húmida pode ser um gargalo significativo; um sistema CIP de Bolsa Seca é provavelmente uma opção melhor.

- Se o seu foco principal é a produção de peças grandes, complexas ou protótipos: O CIP de Bolsa Húmida é o método ideal, oferecendo liberdade de design incomparável e a capacidade de fabricar componentes maciços.

- Se o seu foco principal é pesquisa e desenvolvimento de materiais: A capacidade de usar facilmente diferentes formas e tamanhos de molde no mesmo equipamento torna este processo perfeito para experimentos em escala de laboratório e validação de materiais.

Em última análise, entender essa troca fundamental entre velocidade de produção e flexibilidade de peças é a chave para alavancar o CIP de Bolsa Húmida de forma eficaz.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Usa moldes flexíveis selados externamente, submersos em fluido e pressurizados isostaticamente para compactação uniforme de pó. |

| Principais Vantagens | Complexidade de forma incomparável, uniformidade de densidade superior, flexibilidade no volume de produção, capacidade para componentes grandes. |

| Limitações | Tempos de ciclo mais lentos, aumento da mão de obra e manuseio, desgaste de ferramentas e custos de substituição. |

| Aplicações Ideais | Peças complexas, componentes grandes, protótipos, P&D de materiais e produção de lotes variados. |

Desbloqueie o potencial do seu laboratório com as prensas de laboratório avançadas da KINTEK! Quer esteja a desenvolver novos materiais ou a produzir peças complexas, as nossas prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas oferecem resultados precisos e uniformes para uma densidade e flexibilidade superiores. Permita-nos ajudá-lo a melhorar a sua I&D e a eficiência da produção —contacte-nos hoje para discutir as suas necessidades específicas e descubra como a KINTEK pode apoiar os objetivos do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa bidirecional redondo para laboratório

As pessoas também perguntam

- Como a Prensagem Isostática a Frio é utilizada na produção de metais refratários? Dominando a Consolidação de Materiais de Alta Densidade

- Quais vantagens uma prensa isostática a frio de laboratório oferece em relação à prensagem uniaxial para NASICON? Alcançar Densidade Uniforme

- Por que um tratamento de Prensagem Isostática a Frio (CIP) é tipicamente adicionado após a prensagem axial? Aumentar a Densidade da Cerâmica

- Por que uma Prensa Isostática a Frio (CIP) é necessária para membranas cerâmicas de perovskita? Alcançar a Eficiência Máxima de Redução de CO2

- Quais vantagens a Prensagem Isostática a Frio (CIP) oferece em relação à prensagem a seco padrão? Alcançar Densidade Homogênea da Pré-forma