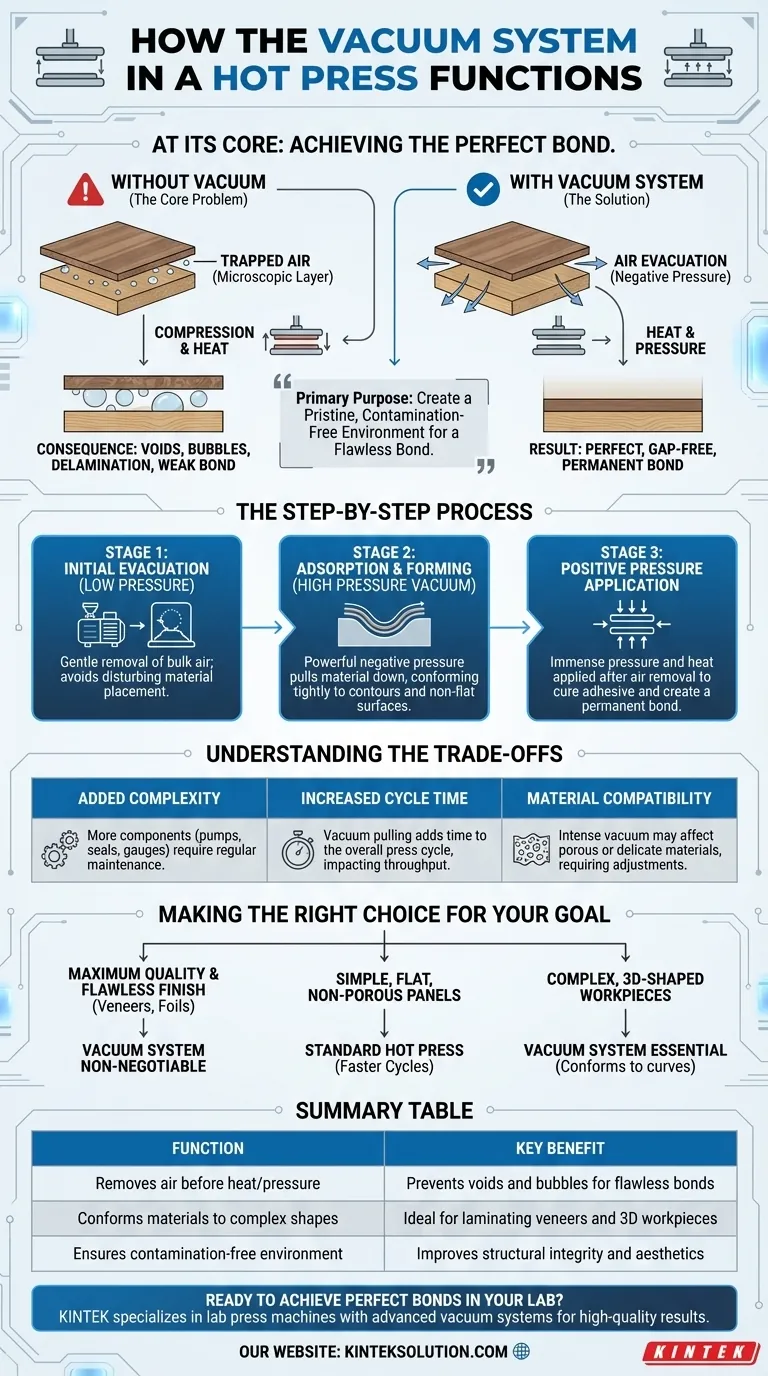

Na sua essência um sistema de vácuo de prensagem a quente funciona através da utilização de pressão negativa para remover todo o ar entre as camadas de material antes de antes de serem aplicados o calor e a pressão principais.Este processo de duas fases, que envolve frequentemente um vácuo inicial de baixa pressão seguido de um vácuo de alta pressão, garante que as colas ou os laminados podem aderir perfeitamente a uma peça de trabalho sem quaisquer bolsas de ar, bolhas ou espaços vazios.

O objetivo principal de um sistema de vácuo não é meramente aspirar o ar; é criar um ambiente imaculado e livre de contaminação que garanta que o calor e a pressão da prensa possam alcançar uma ligação perfeita e permanente entre os materiais.

O problema central: porque é que o vácuo é necessário

Uma prensa a quente normal utiliza apenas calor e pressão positiva.Embora eficaz para muitas aplicações, deixa o processo vulnerável a uma falha crítica quando se trata de laminados, folheados ou formas complexas.

Ar preso:O inimigo de uma ligação perfeita

Quando camadas de material (como um substrato de madeira e um laminado decorativo) são colocadas numa prensa, uma camada microscópica de ar fica inevitavelmente presa entre elas.

Sem vácuo, fechar a prensa e aplicar calor comprime este ar preso.O ar não tem para onde ir.

A consequência das bolsas de ar

À medida que o adesivo cura, estas bolsas de ar comprimido criam espaços vazios ou bolhas sob a superfície.Isto leva à delaminação, a uma ligação fraca e a defeitos visíveis na superfície, comprometendo a integridade estrutural e a qualidade estética do produto final.

A solução:Criar primeiro um vazio

O sistema de vácuo resolve este problema de forma proactiva.Ao evacuar a câmara antes antes de ser aplicada a pressão principal, remove o ar que, de outra forma, ficaria retido, assegurando um contacto total entre a cola e as superfícies do material.

Como funciona o sistema de vácuo, passo a passo

O processo de vácuo é uma sequência cuidadosamente controlada, concebida para preparar a peça de trabalho para uma colagem perfeita.Funciona em conjunto com os sistemas hidráulicos ou pneumáticos primários da prensa.

Fase 1: Evacuação inicial (baixa pressão)

Assim que a peça de trabalho é carregada e a prensa é selada, a bomba de vácuo começa a remover a maior parte do ar da câmara.Esta é frequentemente uma fase suave, de baixa pressão, para evitar perturbar a colocação dos materiais.

Fase 2: Adsorção e formação (vácuo de alta pressão)

De seguida, pode ser aplicado um vácuo de alta pressão.Esta poderosa pressão negativa puxa ativamente o material superior flexível (como um vinil ou laminado) para baixo, forçando-o a adaptar-se firmemente a todos os contornos da peça de trabalho.Esta fase é crítica para conseguir um efeito \"formado\" ou \"moldado\" em superfícies não planas.

Fase 3: Aplicação de pressão positiva

Com o vácuo mantido e todo o ar removido, o sistema primário da prensa quente é ativado.As placas aplicam uma pressão positiva imensa e calor controlado.Este passo final cura o adesivo, criando uma ligação permanente e sem folgas que só foi possível graças às fases de vácuo anteriores.

Compreender as vantagens e desvantagens

Embora altamente eficaz, a incorporação de um sistema de vácuo introduz considerações específicas que é importante compreender para qualquer operador ou engenheiro.

Complexidade e manutenção acrescidas

Um sistema de vácuo adiciona bombas, vedantes, mangueiras e manómetros à máquina.Estes componentes requerem uma inspeção e manutenção regulares para evitar fugas, o que tornaria todo o sistema ineficaz e comprometeria a qualidade do produto.

Aumento do tempo de ciclo

A obtenção de um vácuo adequado leva tempo.Dependendo do tamanho da câmara e da potência da bomba, isto pode acrescentar segundos ou mesmo minutos ao tempo total do ciclo da prensa, afectando o rendimento total.

Compatibilidade de materiais

A pressão negativa intensa pode afetar determinados materiais.Substratos altamente porosos ou películas delicadas podem exigir um ajuste cuidadoso do nível de vácuo para evitar danos ou deformações durante a fase de evacuação.

Fazer a escolha certa para o seu objetivo

A necessidade de um sistema de vácuo depende inteiramente dos padrões de qualidade e das caraterísticas físicas do seu projeto.

- Se o seu objetivo principal é a máxima qualidade e um acabamento impecável: Um sistema de vácuo não é negociável, especialmente para laminar folheados ou folhas em substratos.

- Se o seu objetivo principal for a colagem de painéis simples, planos e não porosos: Uma prensa a quente normal sem vácuo pode ser suficiente e oferecer tempos de ciclo mais rápidos.

- Se estiver a trabalhar com peças complexas, com formato 3D: O vácuo é essencial para garantir que o material laminado se adapta a todas as curvas e pormenores sem ficar preso no ar.

Em última análise, a compreensão do sistema de vácuo transforma-o de uma simples caraterística da máquina numa ferramenta deliberada para alcançar uma qualidade de colagem sem paralelo.

Tabela de resumo:

| Função | Vantagem principal |

|---|---|

| Remove o ar antes do calor/pressão | Evita vazios e bolhas para ligações perfeitas |

| Conforma os materiais a formas complexas | Ideal para laminar folheados e peças de trabalho 3D |

| Garante um ambiente livre de contaminação | Melhora a integridade estrutural e a estética |

Pronto para obter ligações perfeitas no seu laboratório? A KINTEK é especializada em prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas com sistemas de vácuo avançados.O nosso equipamento garante resultados de alta qualidade e sem contaminação para laminagem, folheamento e colagem de materiais complexos. Contacte-nos hoje para saber como as nossas soluções podem melhorar a eficiência e a qualidade dos resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Máquina de prensa hidráulica aquecida com placas aquecidas para caixa de vácuo Prensa quente de laboratório

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

As pessoas também perguntam

- O que é uma prensa hidráulica a quente e como ela difere de uma prensa hidráulica padrão? Desbloqueie o Processamento Avançado de Materiais

- O que é uma prensa hidráulica aquecida e quais são seus principais componentes? Descubra o seu poder para o processamento de materiais

- Por que uma prensa hidráulica de laboratório a quente é essencial para a cura de placas compósitas? Otimize a Consolidação do Seu Material

- Qual é o papel de uma prensa hidráulica aquecida em testes de materiais? Desbloqueie dados superiores para pesquisa e controle de qualidade

- Como uma prensa de laboratório aquecida afeta o desempenho de bio-compósitos à base de palma de óleo? Otimizando Resistência e Integridade