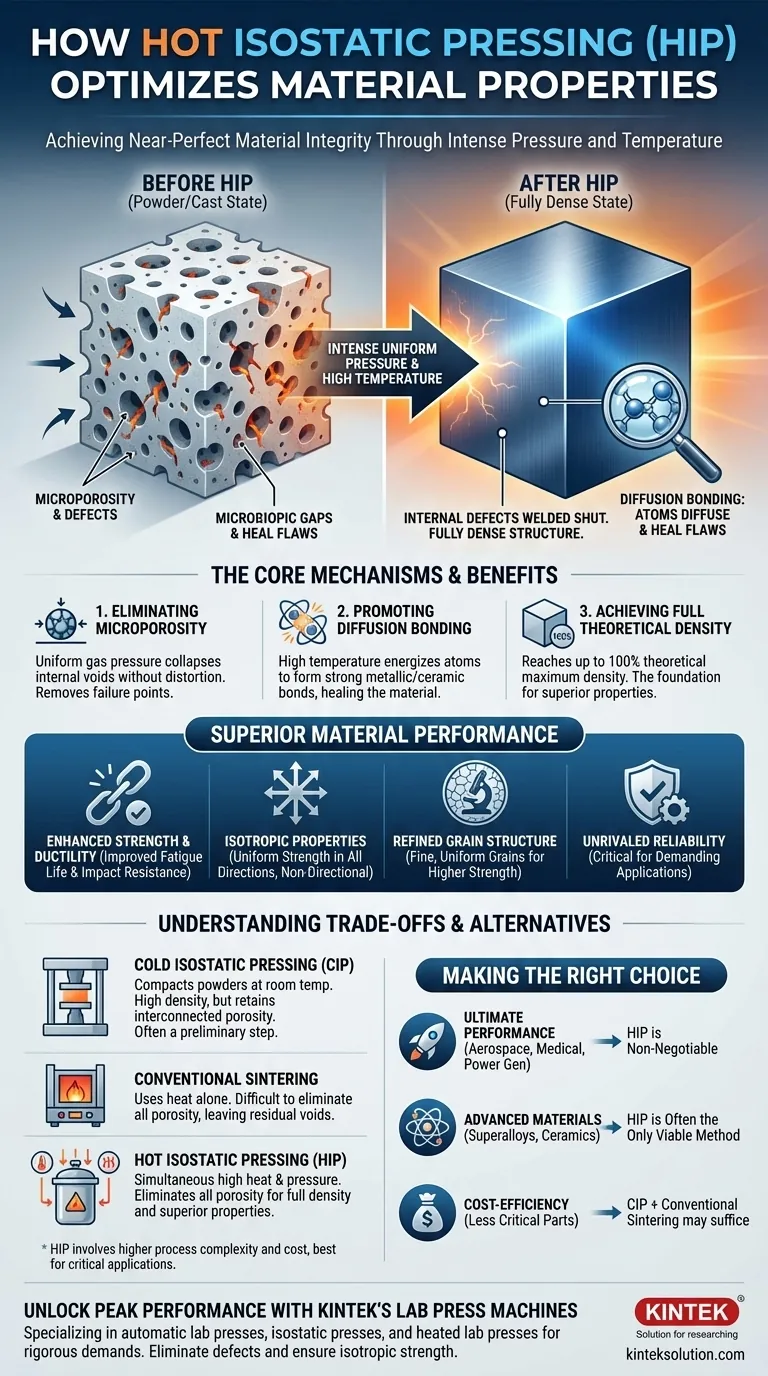

Na sua essência, A prensagem isostática a quente (HIP) optimiza as propriedades do material ao submeter um componente a uma pressão intensa e uniforme e a uma temperatura elevada em simultâneo.Esta combinação colapsa e solda eficazmente os defeitos internos, como a microporosidade, obtendo uma estrutura totalmente densa que é impossível de alcançar apenas através da fundição ou da sinterização convencional.Este processo resulta em propriedades mecânicas superiores e altamente uniformes.

O HIP não é meramente um processo de densificação; é um método de cura de materiais de dentro para fora.Ao eliminar os espaços vazios microscópicos que actuam como pontos de falha, desbloqueia um nível de desempenho, consistência e fiabilidade que é crítico para aplicações exigentes.

O Mecanismo Principal: Cura de Materiais de Dentro para Fora

O verdadeiro poder da HIP reside na sua capacidade de alterar fundamentalmente a estrutura interna de um material.Ele aborda as falhas inerentes presentes em componentes feitos de pós ou fundição.

Eliminação da microporosidade interna

Quase todas as peças fundidas ou de metalurgia do pó contêm vazios ou poros microscópicos.Sob a pressão de gás uniforme (isostática) de um ciclo HIP, estes vazios internos colapsam sob a imensa força externa.

Uma vez que a pressão é aplicada de forma igual em todas as direcções, a peça densifica-se sem distorcer a sua forma.Esta é a principal diferença em relação à prensagem convencional, que utiliza uma matriz e cria fricção e gradientes de densidade.

Promover a ligação por difusão

Simultaneamente, a alta temperatura energiza os átomos do material.Este estado de energia elevado, combinado com a pressão intensa, faz com que os átomos em lados opostos de um poro colapsado se difundam e formem fortes ligações metálicas ou cerâmicas.

O material efetivamente \"cura-se\" a si próprio, eliminando permanentemente o vazio e criando uma estrutura sólida e contínua onde antes existia um defeito.

Atingir a densidade teórica total

O resultado desta combinação de pressão e temperatura é um componente que pode atingir até 100% da sua densidade máxima teórica.Este estado livre de vazios é a base para todas as melhorias subsequentes nas propriedades do material.

O resultado:Propriedades superiores e uniformes do material

Ao criar uma estrutura interna perfeitamente densa e cicatrizada, a HIP proporciona melhorias tangíveis e dramáticas nas caraterísticas de desempenho de um material.

Maior resistência mecânica e ductilidade

A eliminação dos poros internos elimina os pontos naturais de iniciação de fissuras.Isto conduz diretamente a melhorias significativas na vida à fadiga, resistência ao impacto, tenacidade e ductilidade.O material torna-se mais resistente e fiável sob cargas cíclicas ou de alto impacto.

Estrutura isotrópica e homogénea

Como a pressão é aplicada uniformemente, as propriedades resultantes são não-direcionais, ou isotrópicas .Um componente com HIP apresenta a mesma resistência e tenacidade, independentemente da direção em que é testado.

Esta é uma vantagem crítica em relação a processos como o forjamento ou a extrusão, que podem criar estruturas de grão direcionais e propriedades anisotrópicas.

Estrutura de grão refinada

O ciclo térmico controlado com precisão no processo HIP permite a criação de um tamanho de grão fino e uniforme.Uma estrutura de grão mais fino contribui ainda para uma maior resistência e um melhor desempenho mecânico global.

Compreender as vantagens e desvantagens e as alternativas

Embora poderosa, a HIP não é uma solução universal.Compreender o seu contexto juntamente com outros processos é fundamental para tomar uma decisão informada.

O papel da prensagem isostática a frio (CIP)

A CIP utiliza alta pressão à temperatura ambiente para compactar os pós num \"corpo verde\" denso.Esta peça atinge normalmente mais de 95% de densidade, mas ainda contém porosidade interligada.

Muitas vezes, o CIP é um passo preliminar.O corpo verde denso é então submetido a HIP para fechar a porosidade restante e atingir a densidade total e as propriedades finais.

HIP vs. Sinterização convencional

A sinterização convencional utiliza apenas o calor para unir as partículas de pó.Sem a força motriz da pressão externa, é muito difícil eliminar toda a porosidade, deixando para trás vazios residuais que comprometem o desempenho.

Complexidade e custo do processo

A HIP requer um investimento de capital significativo em recipientes especializados de alta pressão (autoclaves) e é um processo descontínuo.Isto torna-a mais cara do que muitos métodos de fabrico convencionais, restringindo a sua utilização a aplicações em que as suas vantagens justificam o custo.

Fazendo a escolha certa para o seu objetivo

A seleção do processo de densificação correto depende inteiramente dos seus requisitos de desempenho, da escolha do material e das restrições económicas.

- Se o seu principal objetivo é o desempenho e a fiabilidade máximos: O HIP não é negociável para componentes críticos na indústria aeroespacial, implantes médicos ou geração de energia, onde a falha tem consequências graves.

- Se o seu foco principal é o processamento de superligas ou cerâmicas avançadas: A HIP é frequentemente o único método viável para consolidar estes materiais de elevado desempenho numa forma totalmente densa e utilizável.

- Se o seu principal objetivo é a eficiência de custos para peças menos críticas: Uma combinação de CIP e sinterização convencional pode fornecer densidade e desempenho suficientes para a sua aplicação a um custo mais baixo.

Ao compreender a HIP como uma ferramenta para alcançar uma integridade de material quase perfeita, pode aproveitá-la para conceber componentes que satisfaçam os mais elevados padrões de desempenho e fiabilidade.

Tabela de resumo:

| Benefício-chave | Descrição |

|---|---|

| Elimina a microporosidade interna | Colapsa os vazios usando pressão uniforme e alta temperatura para obter densidade total. |

| Aumenta a resistência mecânica | Melhora a vida à fadiga, a resistência ao impacto, a tenacidade e a ductilidade, removendo os pontos de iniciação de fissuras. |

| Fornece propriedades isotrópicas | Assegura uma resistência e tenacidade uniformes em todas as direcções, ao contrário dos processos anisotrópicos. |

| Refina a estrutura do grão | Cria grãos finos e uniformes para um melhor desempenho mecânico geral. |

Desbloqueie o desempenho máximo com as máquinas de prensagem de laboratório da KINTEK

Está a trabalhar com materiais avançados como superligas ou cerâmicas e precisa de atingir uma densidade total e propriedades mecânicas superiores?A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, concebidas para satisfazer as exigências rigorosas dos ambientes de laboratório.O nosso equipamento ajuda-o a eliminar defeitos internos, a aumentar a fiabilidade do material e a garantir a resistência isotrópica para aplicações críticas na indústria aeroespacial, implantes médicos e muito mais.

Não deixe que as limitações dos materiais o impeçam contacte-nos hoje para discutir como as nossas soluções podem otimizar os seus processos e fornecer os resultados de alto desempenho de que necessita!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para caixa de vácuo Prensa quente de laboratório

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

As pessoas também perguntam

- Como é controlada a temperatura da placa aquecida numa prensa hidráulica de laboratório? Alcance Precisão Térmica (20°C-200°C)

- Quais são as aplicações industriais de uma prensa térmica hidráulica? Potencializando a laminação, a colagem e a eficiência de P&D

- Por que o controle de temperatura de alta precisão das placas de aquecimento de prensas hidráulicas de laboratório é crítico para a densificação da madeira?

- Quais condições específicas uma prensa hidráulica de laboratório aquecida fornece? Otimize a Preparação de Eletrodos Secos com PVDF

- Qual o papel de uma prensa laboratorial aquecida na medição da difusividade de íons de lítio? Otimizando a pesquisa de baterias de estado sólido