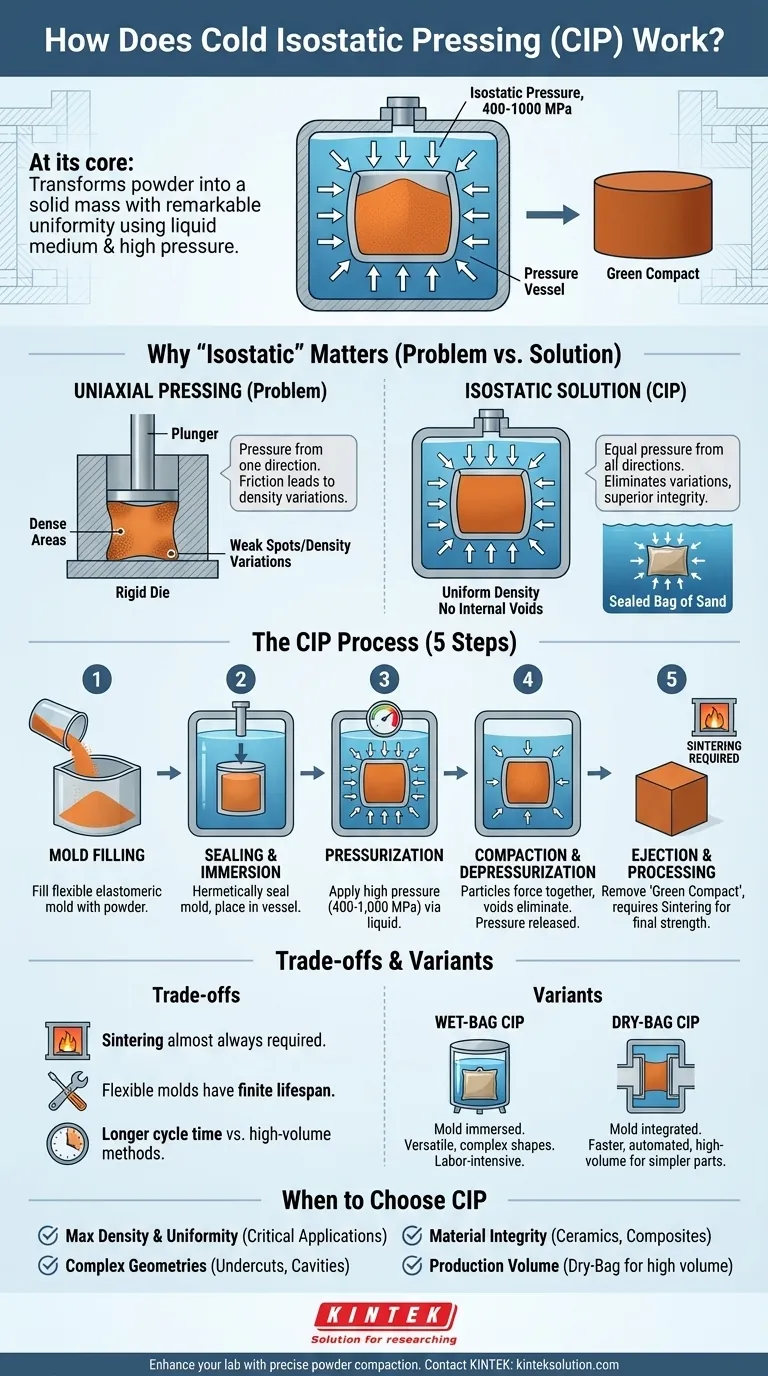

Em sua essência, a Prensagem Isostática a Frio (CIP) é um processo de fabricação que transforma pós em uma massa sólida com notável uniformidade. Funciona colocando o pó em um molde flexível selado, submerso em um líquido dentro de um vaso de pressão, e aplicando pressão extremamente alta de todas as direções. Essa pressão uniforme, ou "isostática", compacta o pó em um objeto coerente com densidade e resistência consistentes.

O problema fundamental da prensagem tradicional é que a pressão de uma direção cria pontos fracos e variações de densidade. A Prensagem Isostática a Frio resolve isso usando um meio líquido para aplicar pressão igual a cada superfície do componente, resultando em uma peça sólida com integridade estrutural excepcional.

O Princípio Fundamental: Por que "Isostático" Importa

A chave para entender a CIP é o conceito de pressão isostática, que é a base de seus resultados superiores em comparação com métodos mais convencionais.

O Problema com a Prensagem Uniaxial

Na prensagem uniaxial tradicional, um pó é compactado em uma matriz rígida por um êmbolo que se move em uma única direção. Isso cria atrito contra as paredes da matriz, impedindo que a pressão seja distribuída uniformemente.

O resultado é uma peça com variações significativas de densidade — mais densa perto do êmbolo e menos densa nos cantos e áreas distantes da fonte de pressão. Essas áreas de baixa densidade tornam-se pontos de fraqueza e podem levar à falha.

A Solução Isostática

A CIP supera essa limitação aplicando pressão isostática — pressão que é igual em todas as direções. Ao submergir um molde flexível selado em um fluido (como água ou óleo) e pressurizar o fluido, a pressão atua uniformemente em todas as superfícies do molde.

Pense em apertar um saco de areia selado enquanto ele está submerso em águas profundas. A pressão da água comprimiria o saco igualmente de todos os lados, compactando a areia de forma muito mais uniforme do que se você apenas empurrasse a parte superior. Este é o princípio que permite à CIP eliminar vazios internos e criar uma peça "verde" altamente uniforme.

O Processo CIP Passo a Passo

O processo é um método sistemático para alcançar essa compactação uniforme. Embora os parâmetros específicos variem, as etapas principais permanecem consistentes.

Etapa 1: Preenchimento do Molde

O processo começa preenchendo um molde flexível e elastomérico com o material em pó. Este molde, tipicamente feito de borracha ou poliuretano, é projetado na forma negativa da peça final desejada.

Etapa 2: Selagem e Imersão

O molde preenchido é selado hermeticamente para proteger o pó do meio líquido circundante. Ele é então colocado dentro da câmara de um vaso de alta pressão.

Etapa 3: Pressurização

O vaso é preenchido com um líquido, e a pressão é aplicada, variando frequentemente de 400 a 1.000 MPa (ou 60.000 a 150.000 psi). Essa pressão imensa é transferida através do líquido e exercida uniformemente sobre toda a superfície do molde flexível.

Etapa 4: Compactação e Despressurização

Sob essa intensa pressão, as partículas de pó são forçadas a se unir, aumentando drasticamente a densidade do material e eliminando vazios. Após um tempo predeterminado, a pressão é lentamente liberada e o líquido é drenado do vaso.

Etapa 5: Ejeção e Processamento Adicional

A peça compactada, agora referida como compacto verde, é removida do molde. Ela possui força suficiente para ser manuseada, mas tipicamente requer um processo subsequente de alta temperatura, como a sinterização, para ligar as partículas e atingir suas propriedades mecânicas finais.

Compreendendo as Vantagens e Limitações

Embora poderosa, a CIP não é uma solução universal. Compreender suas limitações é fundamental para a aplicação adequada.

A Sinterização é Quase Sempre Necessária

Uma peça feita por CIP não está finalizada. O processo cria um compacto verde altamente uniforme, mas as partículas do material estão apenas interligadas mecanicamente. Um processo térmico secundário, como a sinterização, é necessário para criar fortes ligações metalúrgicas e atingir a resistência e durabilidade finais.

Ferramental e Tempo de Ciclo

Os moldes flexíveis usados na CIP têm uma vida útil finita e são menos duráveis do que as matrizes de aço temperado usadas na prensagem uniaxial. Além disso, o processo de carregamento, pressurização e despressurização do vaso pode resultar em tempos de ciclo mais longos em comparação com outros métodos de alto volume.

Variantes do Processo: Bolsa Húmida vs. Bolsa Seca

Existem dois métodos principais para realizar a CIP:

- CIP com Bolsa Húmida (Wet-Bag CIP): O molde selado é imerso diretamente no fluido de pressurização. Este é altamente versátil para formas complexas e pesquisa e desenvolvimento, mas é mais trabalhoso.

- CIP com Bolsa Seca (Dry-Bag CIP): O molde flexível é uma parte integrada do próprio vaso de pressão. O pó é carregado no molde, e o fluido de pressão é contido em uma câmara separada. Este é mais rápido, mais fácil de automatizar e adequado para produção de alto volume de peças mais simples.

Quando Escolher a Prensagem Isostática a Frio

A sua escolha de usar CIP deve ser impulsionada pelos requisitos específicos do seu componente final.

- Se o seu foco principal é a densidade e uniformidade máximas: A CIP é a escolha superior para eliminar falhas internas e alcançar propriedades de material consistentes, o que é crítico para aplicações de alto desempenho.

- Se o seu foco principal é fabricar geometrias complexas: O molde flexível permite criar peças com reentrâncias, cavidades internas ou relações de aspecto longas que são impossíveis com ferramentas rígidas.

- Se o seu foco principal é a integridade do material para componentes críticos: A CIP é essencial para cerâmicas avançadas, metais em pó e compósitos onde vazios internos ocultos podem levar a falhas catastróficas.

- Se o seu foco principal é o volume de produção: A CIP com Bolsa Seca pode ser automatizada para uma produção eficiente, enquanto a CIP com Bolsa Húmida oferece flexibilidade de design incomparável para protótipos e fabricação de pequenos lotes.

Ao aproveitar a pressão uniforme do fluido, a CIP capacita os engenheiros a criar componentes de alta integridade que simplesmente não são possíveis com as técnicas de prensagem convencionais.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Tipo de Processo | Prensagem Isostática a Frio (CIP) |

| Princípio Chave | Pressão uniforme aplicada via meio líquido |

| Faixa de Pressão | 400–1.000 MPa (60.000–150.000 psi) |

| Etapas Principais | Preenchimento do molde, selagem, pressurização, compactação, ejeção |

| Saída | Compacto verde que requer sinterização |

| Melhor para | Formas complexas, alta densidade, componentes críticos |

| Variantes | Bolsa Húmida (flexível), Bolsa Seca (automatizada) |

Pronto para aprimorar as capacidades do seu laboratório com compactação precisa de pós? A KINTEK é especializada em máquinas de prensagem para laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às suas necessidades de laboratório para peças uniformes e de alta densidade. Entre em contato hoje para discutir como nossas soluções podem melhorar a integridade e eficiência de seus materiais —entre em contato agora!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Quais vantagens a Prensagem Isostática a Frio (CIP) elétrica tem sobre a CIP manual? Aumente a Eficiência e a Consistência

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material