Em sua essência, a diferença entre a Prensagem Isostática a Frio (CIP) e a prensagem uniaxial reside na forma como a pressão é aplicada para consolidar um pó. A prensagem uniaxial utiliza uma matriz rígida e aplica força ao longo de um único eixo vertical, muito parecido com um pistão. Em nítido contraste, a CIP imerge um molde flexível preenchido com pó em um fluido, aplicando pressão hidrostática uniforme de todas as direções simultaneamente. Essa única distinção dita tudo, desde a complexidade das peças que podem ser feitas até a densidade final e a integridade do componente.

A escolha entre CIP e prensagem uniaxial não é sobre qual é "melhor", mas qual é a correta para o seu objetivo. A prensagem uniaxial é construída para produção em alta velocidade de formas simples com tolerâncias dimensionais apertadas, enquanto a CIP é projetada para criar peças complexas e uniformemente densas que seriam impossíveis de formar de outra forma.

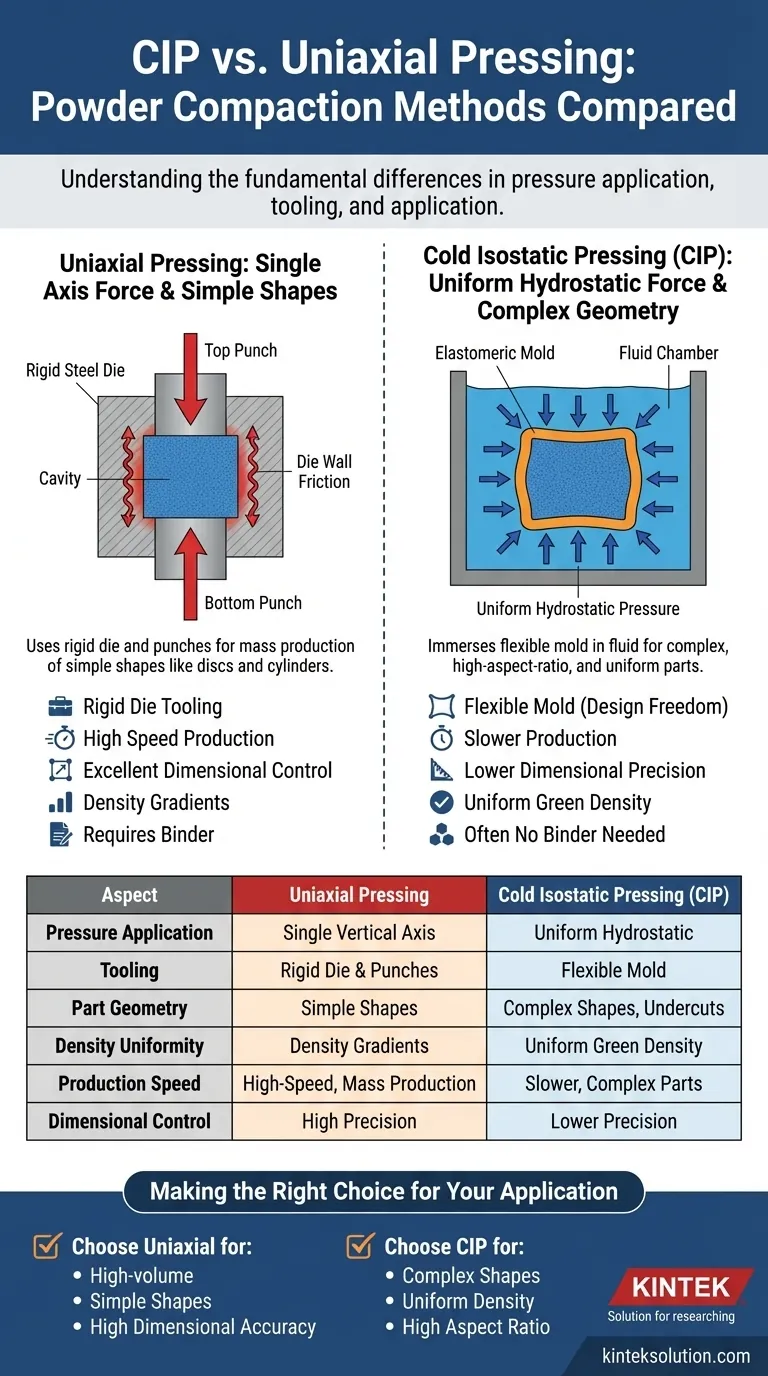

A Diferença Fundamental: Aplicação de Pressão

O método de aplicação de pressão é a característica definidora que separa estas duas técnicas de compactação de pó. Ele influencia diretamente as propriedades finais da peça compactada, conhecida como peça "verde" antes da sinterização final.

Prensagem Uniaxial: Força em um Único Eixo

A prensagem uniaxial envolve a compressão de pó contido em uma cavidade de matriz rígida. A pressão é aplicada mecânica ou hidraulicamente por punções superiores e inferiores que se movem ao longo de um eixo.

Este processo é altamente automatizado e extremamente rápido, tornando-o ideal para produção em massa. No entanto, uma desvantagem significativa é o atrito da parede da matriz. Conforme o pó se move, ele se arrasta contra as paredes estacionárias da matriz, o que impede a compactação uniforme e cria gradientes de densidade em toda a peça.

Prensagem Isostática a Frio (CIP): Força Hidrostática Uniforme

Na CIP, o pó é primeiro selado em um molde elastomérico flexível (como um saco de borracha grosso). Todo este conjunto é então submerso em uma câmara de alta pressão preenchida com um fluido, tipicamente água ou óleo.

Quando a câmara é pressurizada, o fluido exerce força igual em todas as superfícies do molde flexível. Essa pressão hidrostática compacta o pó uniformemente de todas as direções, eliminando virtualmente as tensões internas e as variações de densidade causadas pelo atrito da parede da matriz.

Ferramental e Capacidade Geométrica

O ferramental necessário para cada processo determina diretamente a complexidade e a precisão das peças que você pode produzir.

Matriz Rígida da Uniaxial: Simplicidade e Velocidade

A prensagem uniaxial depende de ferramentas rígidas — uma cavidade de matriz e punções precisamente usinadas. Esta configuração é perfeita para geometrias simples como discos, cilindros e blocos retangulares.

Como a forma final é ditada por um molde rígido e imutável, este método oferece excelente controle dimensional e repetibilidade. É o padrão para a produção de peças onde as dimensões precisas são críticas e a geometria não é complexa.

Molde Flexível da CIP: Liberdade de Design

A CIP usa um molde flexível, o que lhe confere uma liberdade de design incomparável. Pode produzir peças com características externas complexas, cavidades internas e até mesmo rebaixos.

Além disso, a CIP não é limitada pela razão de aspecto da peça (altura-largura). Pode facilmente formar peças longas e finas que seriam impossíveis de ejetar de uma matriz uniaxial rígida devido ao atrito excessivo da parede da matriz e ao risco de rachaduras.

Compreendendo as Trocas

Escolher o processo certo requer uma análise objetiva das vantagens e limitações de cada método. Sua decisão será um equilíbrio entre complexidade geométrica, densidade exigida, velocidade de produção e custo.

O Dilema Precisão vs. Complexidade

Esta é a principal troca. A prensagem uniaxial oferece alta precisão dimensional para formas simples. A matriz rígida garante que cada peça seja quase idêntica.

A CIP oferece a capacidade de criar formas altamente complexas. No entanto, alcançar tolerâncias dimensionais apertadas é mais desafiador porque depende de um molde flexível perfeitamente uniforme e de uma compactação previsível do pó, o que pode ser difícil de controlar com alta precisão.

Gradientes de Densidade e Resistência a Verde

Na prensagem uniaxial, a densidade é mais alta perto dos punções e mais baixa no meio e perto das paredes da matriz. Essa densidade não uniforme pode levar a empenamento ou rachaduras durante o estágio final de sinterização.

A CIP produz uma peça com uma densidade a verde excepcionalmente uniforme. Essa consistência leva a uma contração mais previsível e uniforme durante a sinterização, reduzindo defeitos e melhorando as propriedades mecânicas finais. As peças verdes resultantes também possuem alta resistência, tornando-as fáceis de manusear ou usinar antes da sinterização final.

Aglomerantes e Operações Secundárias

A prensagem uniaxial frequentemente requer a adição de um aglomerante de cera ao pó para auxiliar na compactação e ejeção. Este aglomerante deve ser cuidadosamente queimado antes da sinterização, adicionando tempo e complexidade ao processo.

A CIP pode frequentemente consolidar pós sem nenhum aglomerante. Isso simplifica o processo geral e elimina uma fonte potencial de defeitos, contribuindo para custos de produção mais baixos e peças finais mais confiáveis.

Fazendo a Escolha Certa para sua Aplicação

Sua decisão depende inteiramente da geometria do seu componente, de seus requisitos de desempenho e de suas metas de volume de produção.

- Se seu foco principal é a produção em alto volume de formas simples (por exemplo, isoladores cerâmicos, comprimidos farmacêuticos, buchas simples): A prensagem uniaxial é a escolha superior por sua velocidade, baixo custo por peça e alta precisão dimensional.

- Se seu foco principal é a criação de formas complexas com densidade uniforme (por exemplo, pás de turbina quase acabadas, implantes médicos complexos, componentes refratários personalizados): A Prensagem Isostática a Frio oferece a liberdade de design e a integridade do material necessárias.

- Se seu foco principal é a produção de peças grandes ou componentes com alta razão de aspecto (longos e finos): A CIP é o único método viável, pois supera as limitações fundamentais do atrito da parede da matriz inerente à prensagem uniaxial.

Ao entender essas diferenças mecânicas essenciais, você pode selecionar com confiança o processo de compactação que garante tanto a qualidade do seu componente quanto a eficiência da sua operação.

Tabela Resumo:

| Aspecto | Prensagem Uniaxial | Prensagem Isostática a Frio (CIP) |

|---|---|---|

| Aplicação de Pressão | Eixo vertical único | Pressão hidrostática uniforme de todas as direções |

| Ferramental | Matriz e punções rígidas | Molde elastomérico flexível |

| Geometria da Peça | Formas simples (por exemplo, discos, cilindros) | Formas complexas, altas razões de aspecto, rebaixos |

| Uniformidade da Densidade | Gradientes de densidade devido ao atrito da parede da matriz | Densidade verde uniforme |

| Velocidade de Produção | Alta velocidade, ideal para produção em massa | Mais lento, adequado para peças complexas ou de baixo volume |

| Controle Dimensional | Alta precisão e repetibilidade | Menor precisão, mais desafiador para tolerâncias apertadas |

Precisa de orientação especializada para as necessidades de prensagem do seu laboratório? A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas aquecidas de laboratório, adaptadas para aprimorar seus processos de compactação de materiais. Se você está produzindo peças simples ou complexas, nossas soluções garantem densidade uniforme, defeitos reduzidos e eficiência aprimorada. Entre em contato conosco hoje para discutir como podemos apoiar os requisitos do seu laboratório e ajudá-lo a alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

As pessoas também perguntam

- Por que uma prensa isostática a frio (CIP) é essencial em corpos verdes cerâmicos? Alcançar alta transparência óptica

- Qual é o papel da Prensagem Isostática a Frio (CIP) em ligas Al-Zn-Mg? Alcançar Densidade Uniforme e Integridade Estrutural

- Por que uma Prensa Isostática a Frio (CIP) é necessária para membranas cerâmicas de perovskita? Alcançar a Eficiência Máxima de Redução de CO2

- Por que um tratamento de Prensagem Isostática a Frio (CIP) é tipicamente adicionado após a prensagem axial? Aumentar a Densidade da Cerâmica

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade