Em essência, a Prensagem Isostática a Frio (CIP) melhora as propriedades mecânicas dos materiais ao eliminar inconsistências internas. O processo aplica pressão igual de todas as direções a um compactado de pó, resultando em uma densidade excepcionalmente uniforme. Essa densidade uniforme cria uma microestrutura homogênea, livre dos pontos fracos internos que tipicamente levam à falha sob tensão.

A principal vantagem do CIP não é apenas atingir alta densidade, mas atingir densidade uniforme. Essa uniformidade microestrutural é a causa direta do aumento da resistência, ductilidade e confiabilidade no componente final.

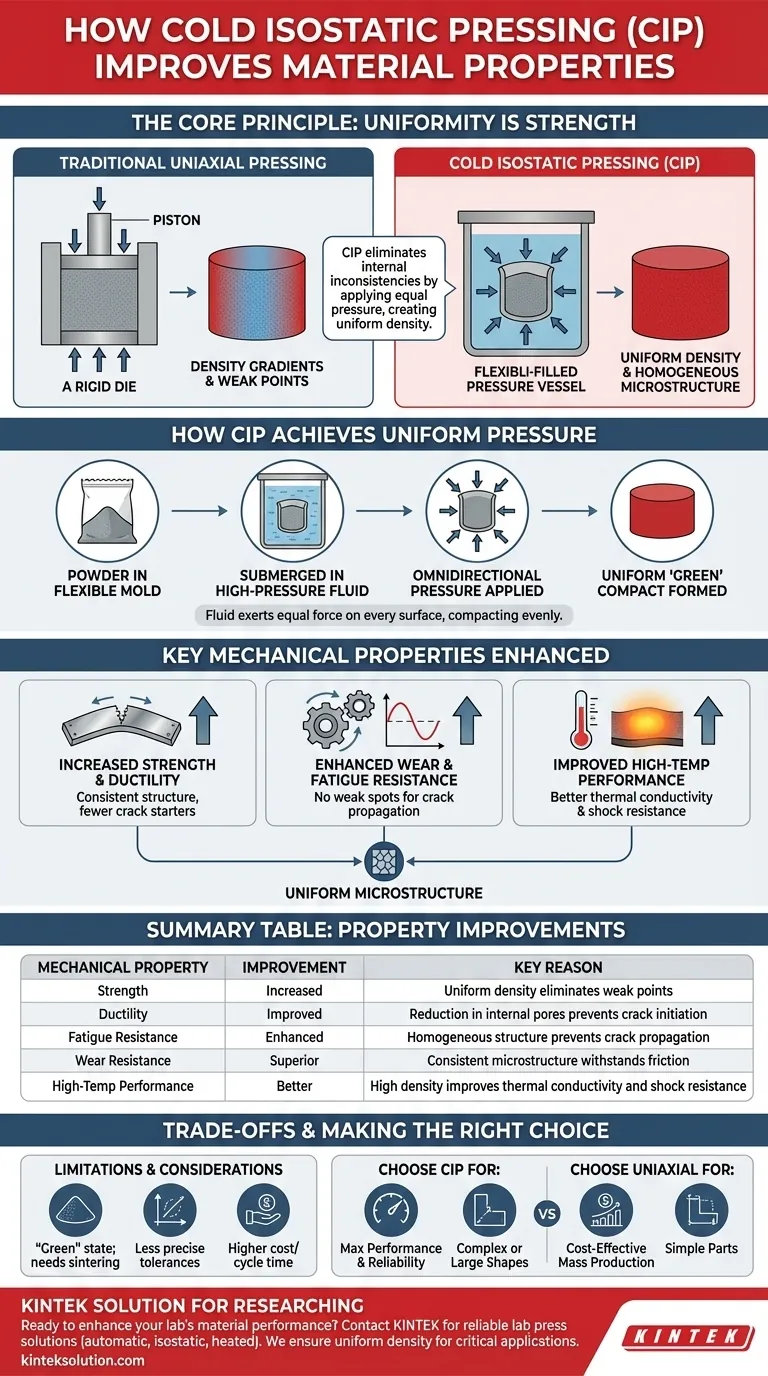

O Princípio Central: Uniformidade é Força

Para entender por que o CIP é tão eficaz, devemos observar como ele difere dos métodos de prensagem tradicionais. A chave é a aplicação da pressão.

Como o CIP Atinge Pressão Uniforme

No CIP, um material em pó é selado em um molde flexível e elastomérico. Este molde é então submerso em um fluido dentro de uma câmara de alta pressão. À medida que o fluido é pressurizado, ele exerce força igual em todas as superfícies do molde simultaneamente.

Isso é fundamentalmente diferente da prensagem uniaxial, onde a pressão é aplicada a partir de apenas uma ou duas direções. A pressão abrangente do CIP garante que todas as partes do componente sejam compactadas no mesmo grau.

Eliminando Vazios Internos e Gradientes de Densidade

A prensagem uniaxial frequentemente cria gradientes de densidade, onde as áreas mais próximas do punção são mais densas do que o centro ou as bordas distantes. Esses gradientes são pontos fracos internos.

A pressão isostática do CIP elimina virtualmente esses gradientes. Ela colapsa os vazios e compacta as partículas uniformemente por todo o volume da peça, criando um compactado "verde" com densidade consistente.

O Resultado: Uma Microestrutura Homogênea

O desempenho mecânico de um material é ditado por sua microestrutura. Ao remover variações de densidade, o CIP produz uma estrutura altamente homogênea.

Quando uma carga é aplicada a uma peça homogênea, a tensão é distribuída uniformemente por todo o material. Em uma peça com vazios ou gradientes de densidade, a tensão se concentra nesses pontos fracos, levando à iniciação de trincas e falha prematura.

Principais Propriedades Mecânicas Aprimoradas pelo CIP

A microestrutura uniforme criada pelo CIP se traduz diretamente em melhorias mensuráveis nas propriedades mecânicas críticas.

Aumento da Resistência e Ductilidade

Ao garantir uma estrutura densa e consistente, o CIP aumenta a resistência à tração final e a dureza do material.

Simultaneamente, ao eliminar os poros internos que atuam como iniciadores de trincas, o material pode frequentemente sofrer mais deformação plástica antes da fratura. Isso resulta em melhor ductilidade, uma propriedade crítica para componentes que precisam dobrar ou flexionar sem quebrar.

Resistência Aprimorada ao Desgaste e à Fadiga

Para componentes submetidos a estresse repetitivo (fadiga) ou atrito superficial (desgaste), a uniformidade é primordial.

Uma estrutura homogênea proporciona vida útil à fadiga superior porque não há pontos fracos embutidos para a formação e propagação de trincas. Isso é especialmente crucial para metais refratários como tungstênio e molibdênio usados em aplicações de alto desempenho.

Melhor Desempenho em Altas Temperaturas

O CIP é frequentemente usado para cerâmicas avançadas e metais refratários que operam em temperaturas extremas.

A densidade uniforme e alta alcançada através do CIP melhora a condutividade térmica e a resistência ao choque térmico. A ausência de porosidade significa que o material é mais robusto e menos suscetível à degradação em altas temperaturas.

Entendendo as Trocas e Limitações

Embora poderoso, o CIP não é uma solução universal. Reconhecer seu contexto é fundamental para usá-lo de forma eficaz.

É um Processo de Estado "Verde"

O CIP cria um compactado denso, mas frágil, "verde". As partículas estão mecanicamente interligadas, mas ainda não estão ligadas umas às outras.

Esta peça verde quase sempre requer uma etapa subsequente de sinterização em alta temperatura. Durante a sinterização, as partículas se fundem e a peça ganha sua força e propriedades finais. O CIP é uma etapa de conformação, não uma etapa de produção final.

Controle de Forma e Tolerância

O uso de um molde flexível significa que as dimensões finais de uma peça com CIP não são tão precisas quanto as obtidas com prensagem em matriz rígida ou moldagem por injeção.

Recursos complexos ou de tolerância apertada frequentemente requerem usinagem da peça verde ou sinterizada, o que adiciona custo e tempo de fabricação.

Tempo de Ciclo e Custo

Os sistemas CIP são um investimento de capital significativo, e o tempo de ciclo do processo — que inclui carregamento, pressurização, despressurização e descarregamento — é geralmente mais longo do que o de métodos mais rápidos como a prensagem uniaxial. Isso o torna mais adequado para componentes de alto valor em vez de peças de baixo custo e alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de compactação correto depende inteiramente dos requisitos de desempenho e das restrições econômicas do seu projeto.

- Se seu foco principal for desempenho máximo e confiabilidade: O CIP é a escolha superior para criar uma microestrutura uniforme essencial para aplicações críticas onde a falha é inaceitável.

- Se seu foco principal for a produção de formas complexas ou grandes: O CIP se destaca na compactação uniforme de peças com alta relação de aspecto ou geometrias intrincadas que são impossíveis de formar com pressão uniaxial.

- Se seu foco principal for a produção econômica em massa de peças simples: A prensagem em matriz uniaxial tradicional pode ser uma solução mais econômica se a integridade máxima do material não for necessária.

Em última análise, aproveitar o CIP é uma decisão de priorizar a integridade microestrutural como base para um desempenho mecânico superior.

Tabela Resumo:

| Propriedade Mecânica | Melhoria com CIP | Razão Principal |

|---|---|---|

| Resistência | Aumentada | Densidade uniforme elimina pontos fracos |

| Ductilidade | Melhorada | Redução de poros internos previne a iniciação de trincas |

| Resistência à Fadiga | Aprimorada | Estrutura homogênea previne a propagação de trincas |

| Resistência ao Desgaste | Superior | Microestrutura consistente resiste ao atrito |

| Desempenho em Altas Temperaturas | Melhor | Alta densidade melhora a condutividade térmica e a resistência ao choque |

Pronto para aprimorar o desempenho do material do seu laboratório com compactação confiável? A KINTEK é especializada em máquinas de prensas de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às necessidades de laboratórios que buscam propriedades mecânicas superiores em materiais como cerâmicas e metais refratários. Nossas soluções garantem densidade uniforme e durabilidade aprimorada para suas aplicações críticas. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Qual papel a Prensa Isostática a Frio (CIP) desempenha na densificação de HAp/Col? Alcance Resistência Superior Semelhante ao Osso

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Quais vantagens a Prensagem Isostática a Frio (CIP) elétrica tem sobre a CIP manual? Aumente a Eficiência e a Consistência

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?