Em sua essência, a Prensagem Isostática a Frio (CIP) aprimora a utilização de materiais ao aplicar pressão uniforme e alta a uma matéria-prima em pó. Este processo compacta o pó em uma peça "verde" sólida e altamente densa que está notavelmente próxima à sua forma final desejada, um estado conhecido como forma próxima à final.

A principal contribuição do CIP para a eficiência do material não é apenas evitar a perda de pó durante a conformação, mas sua capacidade de criar uma peça próxima à forma final. Isso reduz drasticamente a quantidade de material que precisa ser usinado nas etapas subsequentes, economizando custos significativos em matérias-primas, energia e tempo de processamento.

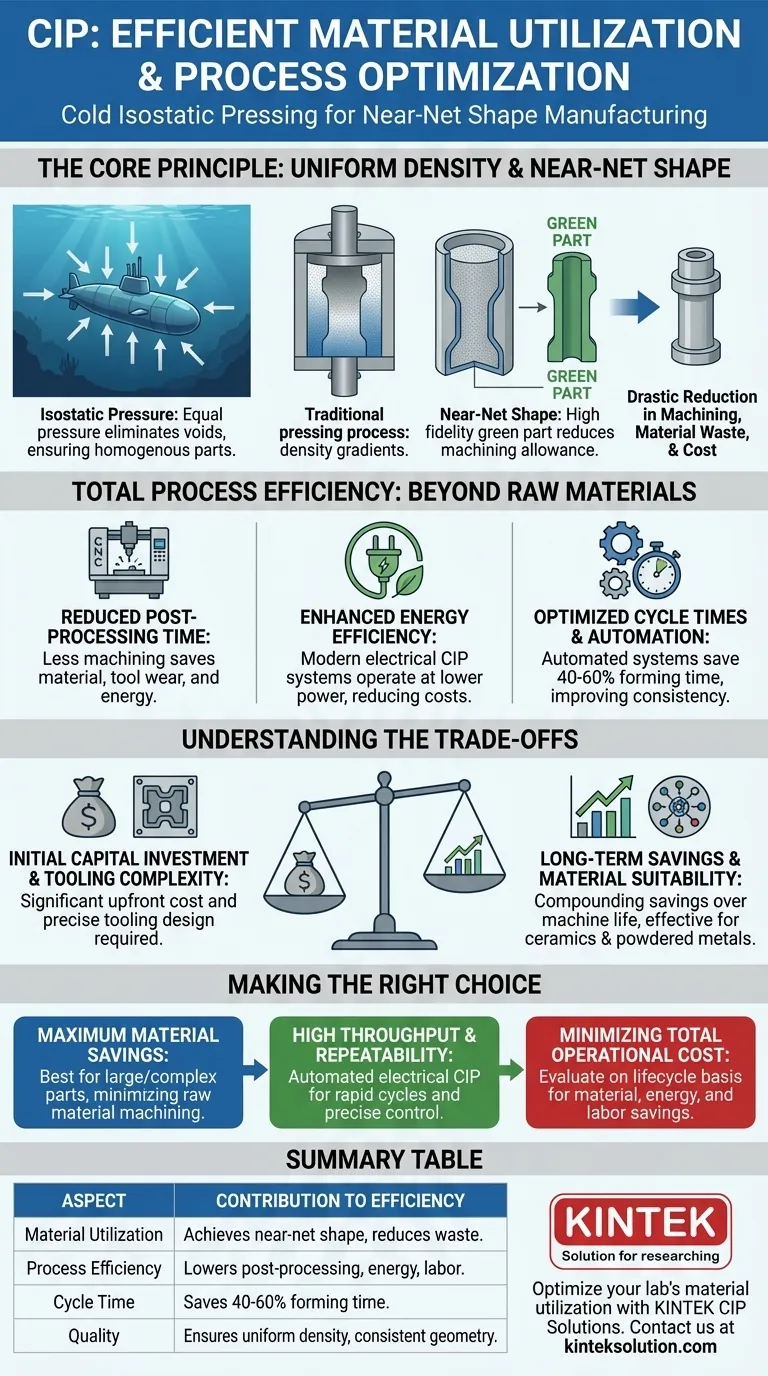

O Princípio Central: Densidade Uniforme e Forma Próxima à Final

Para entender a eficiência do CIP, você deve primeiro compreender seu mecanismo fundamental. Diferentemente da prensagem tradicional que aplica força de uma ou duas direções, o CIP aplica pressão igual de todos os lados simultaneamente.

Como Funciona a Pressão Isostática

Pense em um objeto submerso profundamente no oceano; a pressão da água age sobre ele uniformemente de todas as direções. O CIP replica este princípio, tipicamente usando um meio líquido para transmitir alta pressão sobre um material em pó contido em um molde flexível.

Esta pressão uniforme elimina os vazios internos e os gradientes de densidade comuns em outros métodos de compactação. O resultado é uma peça homogênea com densidade consistente em toda a sua estrutura.

Alcançando a Forma Próxima à Final

Como a compactação é tão uniforme, a peça verde encolhe de forma previsível e mantém sua geometria complexa com alta fidelidade. Isso significa que a peça que emerge do processo CIP já está muito próxima de suas dimensões finais.

O Impacto Direto na Margem de Usinagem

Esta capacidade de conformação próxima à final é o maior fator isolado na eficiência do material. Para componentes complexos ou grandes, os fabricantes podem reduzir significativamente a "margem de usinagem"—o material extra adicionado a um bruto para garantir que ele possa ser usinado até as especificações finais. Menos margem de usinagem significa menos matéria-prima comprada apenas para se tornar sucata.

Além das Matérias-Primas: Eficiência Total do Processo

Embora a redução do desperdício de material seja um benefício chave, os ganhos de eficiência dos sistemas CIP modernos se estendem por todo o processo de fabricação, afetando tempo, energia e mão de obra.

Tempo e Custo de Pós-Processamento Reduzidos

Uma peça mais próxima de sua forma final requer muito menos tempo em uma máquina CNC ou retificadora. Isso não só economiza o material que teria se transformado em cavacos, mas também reduz o desgaste da ferramenta, o tempo de máquina e o consumo de energia associado.

Eficiência Energética Aprimorada

Sistemas modernos, particularmente unidades elétricas de CIP, são projetados para menor consumo de energia em comparação com tecnologias mais antigas ou alternativas. Eles operam com menor capacidade de potência, reduzindo diretamente os custos de eletricidade e contribuindo para uma pegada ambiental menor.

Tempos de Ciclo Otimizados e Automação

Sistemas elétricos avançados de CIP automatizam todo o ciclo de prensagem. Este controle preciso, baseado em software, permite um rápido aumento de pressão e perfis de pressão multifásicos que podem economizar 40% a 60% do tempo de conformação em comparação com processos CIP manuais.

Esta automação também reduz a necessidade de mão de obra manual e minimiza o risco de contaminação pelo meio de pressão, melhorando a consistência do processo e a qualidade final da peça.

Compreendendo as Compensações

Nenhuma tecnologia está isenta de considerações. Uma análise completa requer o reconhecimento dos potenciais desafios e limitações da implementação do CIP.

Investimento de Capital Inicial

O equipamento CIP, especialmente sistemas altamente automatizados, representa um investimento de capital inicial significativo. Este custo deve ser ponderado em relação às economias de longo prazo e compostas em materiais, mão de obra e energia durante a vida útil da máquina.

Complexidade da Ferramentaria

O projeto dos moldes flexíveis ou "bolsas" é fundamental para o sucesso do processo CIP. A obtenção de uma forma próxima à final precisa depende de ferramentas projetadas com expertise que considerem as características específicas de compactação e encolhimento do pó.

Adequação do Material

O CIP é excepcionalmente eficaz para uma ampla gama de materiais, principalmente cerâmicas e metais em pó. No entanto, não é uma solução universal para todas as aplicações de fabricação. O material deve estar em uma forma de pó que responda bem à consolidação sob pressão.

Fazendo a Escolha Certa para o Seu Objetivo

A adoção do CIP é uma decisão estratégica que deve se alinhar com suas prioridades específicas de produção.

- Se seu foco principal for a máxima economia de material em peças grandes ou complexas: O CIP é uma escolha excelente porque sua capacidade de conformação próxima à final minimiza diretamente o volume de matéria-prima cara que é usinada.

- Se seu foco principal for alto rendimento e repetibilidade do processo: Um sistema elétrico automatizado de CIP oferece desempenho superior por meio de seus tempos de ciclo rápidos e controle preciso baseado em software sobre os parâmetros de pressão.

- Se seu foco principal for minimizar o custo operacional total (material, energia e mão de obra): O CIP deve ser avaliado com base em um ciclo de vida total, pois as reduções significativas no desperdício de material e no pós-processamento geralmente oferecem um retorno convincente sobre o investimento inicial.

Em última análise, a implementação do CIP é uma decisão de investir em um fluxo de valor de fabricação mais eficiente e preciso, indo além da simples conformação para a otimização holística do processo.

Tabela de Resumo:

| Aspecto | Contribuição para a Eficiência |

|---|---|

| Utilização de Material | Atinge a forma próxima à final, reduzindo o desperdício de matéria-prima e a margem de usinagem |

| Eficiência do Processo | Reduz o tempo de pós-processamento, o uso de energia e a mão de obra por meio da automação |

| Tempo de Ciclo | Economiza 40-60% do tempo de conformação com sistemas CIP elétricos avançados |

| Qualidade | Garante densidade uniforme e geometria de peça consistente para melhor desempenho |

Pronto para otimizar a utilização de materiais do seu laboratório e reduzir custos? A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para aumentar a eficiência dos laboratórios. Entre em contato conosco hoje para saber como nossas soluções CIP podem economizar seu tempo, energia e materiais!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?

- Quais vantagens técnicas uma Prensa Isostática a Frio oferece para nanocompósitos de Mg-SiC? Alcance Uniformidade Superior

- Qual papel a Prensa Isostática a Frio (CIP) desempenha na densificação de HAp/Col? Alcance Resistência Superior Semelhante ao Osso

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.