Na indústria médica, a Prensagem Isostática a Frio (CIP) é um processo de fabricação crítico para a criação de implantes de alto desempenho, como os usados em cirurgia ortopédica e odontológica. Seu principal benefício é a capacidade de produzir componentes com densidade, uniformidade e precisão dimensional excepcionais, o que se traduz diretamente em maior segurança do paciente e confiabilidade do dispositivo.

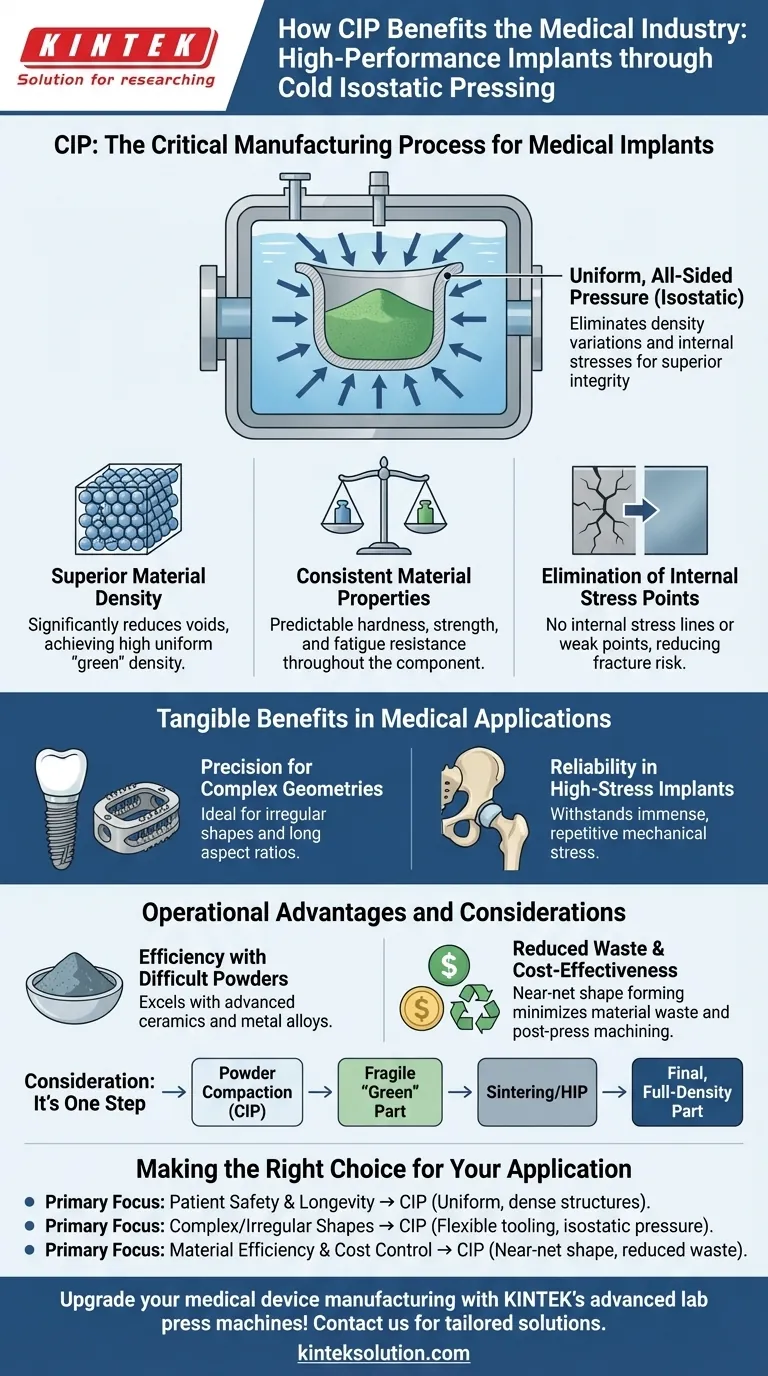

A principal vantagem do CIP é o uso de pressão uniforme e em todas as direções. Isso elimina as variações de densidade e as tensões internas comuns em outros métodos de prensagem, produzindo implantes médicos com integridade estrutural superior e desempenho previsível.

Por que a Pressão Uniforme é um Diferencial para Implantes

O termo "isostático" significa pressão uniforme de todas as direções. Este princípio fundamental é o que confere ao CIP suas vantagens únicas para a produção de componentes médicos de missão crítica.

Alcançando Densidade Material Superior

Ao contrário da prensagem tradicional, que aplica força de uma ou duas direções, o CIP submerge um molde flexível preenchido com pó em um fluido e pressuriza toda a câmara. Essa compressão em todas as direções compacta o pó de forma mais eficaz, reduzindo significativamente os vazios e alcançando uma densidade "verde" mais alta e uniforme antes do estágio final de sinterização (aquecimento).

Garantindo Propriedades Consistentes do Material

A integridade estrutural de um implante depende de suas propriedades materiais serem consistentes em toda a sua extensão. A densidade uniforme alcançada pelo CIP garante que características como dureza, resistência e resistência à fadiga sejam previsíveis em todo o componente, da superfície ao núcleo.

Eliminando Pontos de Tensão Interna

A prensagem direcional pode criar linhas de tensão interna e planos de cisalhamento — pontos fracos microscópicos onde uma fratura pode um dia se originar. A pressão suave e uniforme do CIP compacta o pó sem introduzir essas tensões internas, reduzindo drasticamente o risco de falha catastrófica do implante sob uso a longo prazo.

Os Benefícios Tangíveis em Aplicações Médicas

As vantagens teóricas do CIP se traduzem diretamente em benefícios práticos para a produção de dispositivos médicos seguros e eficazes.

Precisão para Geometrias Complexas

O CIP é excepcionalmente adequado para a produção de componentes com formas irregulares ou uma longa relação de aspecto, como implantes dentários personalizados ou cages de fusão espinhal. O molde flexível e a pressão uniforme permitem a criação de geometrias complexas que seriam difíceis ou impossíveis de formar em uma matriz rígida e uniaxial.

Confiabilidade em Implantes de Alto Estresse

Implantes ortopédicos para quadris e joelhos devem suportar estresse mecânico imenso e repetitivo por décadas. A densidade alta e uniforme e a ausência de pontos fracos internos tornam o CIP um método ideal para a produção desses componentes de suporte de carga, garantindo sua confiabilidade e desempenho a longo prazo.

Segurança e Desempenho Aprimorados

Uma superfície de implante mais densa e menos porosa é inerentemente mais resistente ao desgaste e à corrosão. Este acabamento de superfície superior, alcançado através do CIP, contribui para uma melhor biocompatibilidade e para a longevidade geral do dispositivo dentro do corpo humano.

Compreendendo as Vantagens e Considerações Operacionais

Além da qualidade do produto final, o CIP oferece benefícios operacionais distintos, mas é importante entender seu lugar dentro do fluxo de trabalho de fabricação maior.

Eficiência com Pós Difíceis de Pressionar

Muitas cerâmicas avançadas e ligas metálicas usadas em aplicações médicas são notoriamente difíceis de compactar usando métodos tradicionais. O CIP se destaca com esses materiais, permitindo a produção de implantes de alto desempenho a partir dos pós mais avançados disponíveis.

Redução de Desperdício e Custo-Eficácia

Ao formar uma peça "verde" que está muito próxima da forma final desejada (near-net shape), o CIP minimiza a necessidade de usinagem pós-prensagem extensiva. Isso reduz o desperdício de material, encurta o tempo de produção e diminui os custos gerais de fabricação, tornando-o economicamente viável para a produção em larga escala.

Consideração: É Um Passo em Um Processo

É crucial reconhecer que o CIP é uma etapa de compactação de pó que produz uma peça "verde" frágil. Esta peça deve passar por uma subsequente etapa de sinterização em alta temperatura ou Prensagem Isostática a Quente (HIP) para fundir as partículas e atingir suas propriedades de material de densidade total final. O sucesso geral depende da otimização de todo este fluxo de trabalho.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se o CIP é o processo certo, você deve avaliá-lo em relação ao seu objetivo principal de fabricação.

- Se o seu foco principal é a segurança do paciente e a longevidade do dispositivo: A capacidade do CIP de criar estruturas altamente uniformes e densas minimiza o risco de falha do implante devido a inconsistências do material.

- Se o seu foco principal é fabricar formas complexas ou irregulares: A ferramenta flexível e a pressão isostática do CIP permitem geometrias de componentes que são frequentemente impossíveis com matrizes rígidas e uniaxiais.

- Se o seu foco principal é a eficiência do material e o controle de custos: O CIP se destaca na formação de peças de forma quase final (near-net shape) a partir de pós difíceis de prensar, reduzindo tanto o desperdício de material quanto os custos de usinagem subsequentes.

Ao compreender seus princípios fundamentais, você pode alavancar o CIP para estabelecer um novo padrão de qualidade e confiabilidade na fabricação de seus dispositivos médicos.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Densidade Superior | Alcança alta densidade uniforme em implantes, reduzindo vazios e aumentando a integridade estrutural. |

| Propriedades de Material Uniformes | Garante dureza, resistência e resistência à fadiga consistentes em todos os componentes. |

| Eliminação de Tensões Internas | Previne pontos fracos e reduz o risco de falha do implante sob uso a longo prazo. |

| Precisão para Geometrias Complexas | Ideal para formas irregulares como implantes dentários e cages espinhais com moldes flexíveis. |

| Custo-Eficácia | Reduz o desperdício de material e as necessidades de usinagem através da produção de forma quase final (near-net shape). |

Aprimore a fabricação de seus dispositivos médicos com as máquinas avançadas de prensa de laboratório da KINTEK! Nossas prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas são projetadas para oferecer a precisão e a confiabilidade de que você precisa para produzir implantes de alto desempenho. Se o seu foco é aumentar a segurança do paciente, criar geometrias complexas ou otimizar custos, a KINTEK oferece soluções personalizadas para o seu laboratório. Entre em contato conosco hoje para saber como nossa experiência pode beneficiar seus projetos e impulsionar a inovação na indústria médica!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?

- Quais vantagens técnicas uma Prensa Isostática a Frio oferece para nanocompósitos de Mg-SiC? Alcance Uniformidade Superior

- Qual papel a Prensa Isostática a Frio (CIP) desempenha na densificação de HAp/Col? Alcance Resistência Superior Semelhante ao Osso

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Qual é a função específica de uma Prensa Isostática a Frio (CIP)? Melhorar a Inoculação de Carbono em Ligas de Mg-Al