Em sua essência, uma prensa de pastilhas funciona transformando pó solto ou material granular em uma pastilha densa e sólida através da aplicação de força imensa. O material bruto é carregado em um molde, conhecido como matriz (die), onde um sistema de prensagem aplica milhares de quilogramas de pressão. Essa força elimina os espaços de ar, faz com que as partículas individuais se deformem e se encaixem através do atrito, e cria fortes ligações internas que formam o objeto sólido final.

O propósito fundamental de uma prensa de pastilhas não é simplesmente comprimir material, mas usar força controlada para manipular seu estado físico. Ela transforma um pó de alto volume e baixa densidade em um sólido de baixo volume e alta densidade com propriedades previsíveis e uniformes, muitas vezes sem a necessidade de altas temperaturas.

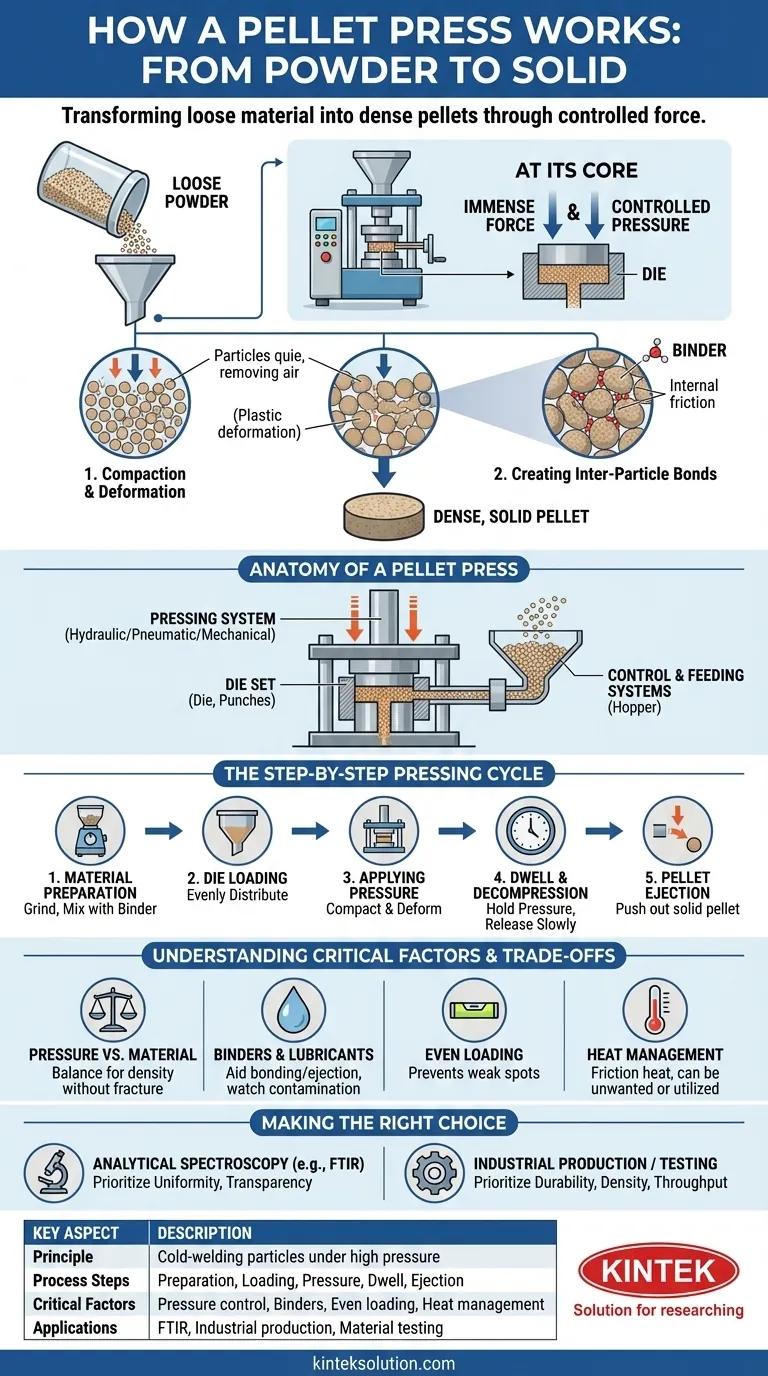

O Princípio Fundamental: De Pó a Sólido

Uma prensa de pastilhas opera no princípio da soldagem a frio de partículas sob pressão extrema. Este processo pode ser dividido em duas ações físicas críticas.

Compactação e Deformação de Partículas

Quando a pressão é aplicada inicialmente, ela força as partículas do material bruto a um contato próximo, expulsando o ar preso entre elas. À medida que a pressão se intensifica, ela supera a força estrutural do material, fazendo com que as partículas sofram deformação plástica. Isso significa que elas mudam de forma permanentemente, fluindo para os vazios para criar uma massa densa e interligada.

Criação de Ligações Interpartículas

Essa intensa deformação e o consequente atrito interno entre as partículas geram as forças de ligação que mantêm a pastilha unida. Para alguns materiais, essa pressão é suficiente. Para outros, especialmente em ambientes laboratoriais como a espectroscopia FTIR, um agente ligante como o brometo de potássio (KBr) é misturado à amostra para ajudar a formar uma pastilha forte e transparente.

Anatomia de uma Prensa de Pastilhas

Para entender o processo, você deve primeiro entender os componentes principais da máquina, que trabalham em conjunto para aplicar e controlar a força necessária.

O Sistema de Prensagem

Este é o coração da máquina, responsável por gerar a força. Os sistemas são tipicamente hidráulicos (usando pressão de óleo), pneumáticos (usando ar comprimido) ou mecânicos (usando engrenagens e alavancas). Os sistemas hidráulicos são comuns pela sua capacidade de gerar pressões muito altas e controláveis.

O Conjunto de Matrizes (Die Set)

A matriz é o componente de moldagem que define a forma e o tamanho finais da pastilha. Consiste em um corpo de aço endurecido com uma cavidade usinada com precisão, juntamente com punções correspondentes que comprimem o material dentro dela.

Os Sistemas de Controle e Alimentação

Prensas modernas utilizam sistemas de controle para gerenciar o ciclo de pressão, duração e liberação, garantindo consistência. Um dispositivo de alimentação, como uma tremonha (hopper), carrega automaticamente uma quantidade medida de material bruto na matriz para uma operação eficiente e repetível.

O Ciclo de Prensagem Passo a Passo

Embora os detalhes específicos variem, o fluxo de trabalho operacional para criar uma pastilha de alta qualidade segue uma sequência clara e lógica.

Etapa 1: Preparação do Material

O processo começa antes que o material entre na prensa. A amostra é frequentemente moída finamente para garantir um tamanho de partícula consistente e, se necessário, misturada completamente com um agente ligante.

Etapa 2: Carregamento da Matriz

O pó preparado é cuidadosamente carregado na cavidade da matriz. É fundamental que o material esteja distribuído uniformemente para evitar variações de densidade e pontos fracos na pastilha final, o que poderia fazer com que ela rachasse ou esfarelasse.

Etapa 3: Aplicação da Pressão

O conjunto de matrizes é fixado na prensa e o ciclo começa. O sistema de prensagem aplica força, compactando o pó. Alguns sistemas avançados podem aplicar um vácuo (pressão negativa) durante esta etapa para remover qualquer ar residual e aumentar ainda mais a densidade final.

Etapa 4: Tempo de Permanência e Descompressão

A pressão é tipicamente mantida por um curto período – o "tempo de permanência" – para permitir que o material se deforme e assente completamente. Depois, a pressão é liberada lentamente para evitar que a pastilha se frature devido a mudanças súbitas de tensão interna.

Etapa 5: Ejeção da Pastilha

Uma vez que a pressão é totalmente liberada, a pastilha acabada é cuidadosamente empurrada para fora, ou ejetada, da matriz. Ela agora é um objeto sólido e denso pronto para seu uso pretendido, seja para análise ou como produto acabado.

Entendendo as Compensações e Fatores Críticos

Alcançar uma pastilha perfeita é uma ciência que envolve equilibrar várias variáveis-chave. Simplesmente aplicar pressão máxima raramente é a melhor abordagem.

Pressão vs. Propriedades do Material

Diferentes materiais têm diferentes níveis de plasticidade e fragilidade. Aplicar pressão excessiva a um material quebradiço pode fazer com que ele frature na ejeção. A pressão ideal cria a densidade máxima sem comprometer a integridade estrutural da pastilha.

O Papel dos Agentes Ligantes e Lubrificantes

Os agentes ligantes são essenciais para materiais que não se unem facilmente apenas sob pressão. No entanto, eles podem ser uma fonte de contaminação em aplicações de alta pureza. Da mesma forma, lubrificantes podem ser adicionados para auxiliar na ejeção da pastilha, mas também podem interferir na análise subsequente.

A Importância da Carga Uniforme

Isso não pode ser subestimado. Uma matriz carregada de forma desigual resultará em uma pastilha com gradientes de densidade significativos. As áreas menos densas serão pontos fracos, tornando toda a pastilha frágil e não confiável para análise ou uso industrial.

Gerenciamento de Calor

Embora seja frequentemente considerado um processo "frio", o atrito da pressão extrema pode gerar calor significativo. Na maioria dos casos analíticos, este é um efeito colateral indesejado. No entanto, em alguns processos industriais, dispositivos de aquecimento são integrados intencionalmente para ajudar a amolecer e ligar o material.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem à prensagem de pastilhas deve ser ditada pelo seu objetivo final.

- Se o seu foco principal for espectroscopia analítica (por exemplo, FTIR): Seu objetivo é uma pastilha uniforme e semitransparente, portanto, priorize a moagem fina, a mistura completa com um agente ligante puro como KBr e o carregamento uniforme da matriz.

- Se o seu foco principal for produção industrial ou teste de materiais: Seu objetivo é durabilidade, densidade e rendimento, portanto, concentre-se em selecionar a pressão correta para seu material específico e otimizar o ciclo automatizado de alimentação e prensagem.

Em última análise, dominar a prensa de pastilhas reside em entender que você está controlando forças físicas fundamentais para projetar a forma final de um material.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio | Soldagem a frio de partículas sob alta pressão para formar pastilhas densas sem calor. |

| Etapas do Processo | Preparação do material, carregamento da matriz, aplicação da pressão, tempo de permanência, ejeção da pastilha. |

| Fatores Críticos | Controle de pressão, uso de agentes ligantes, carregamento uniforme do material e gerenciamento de calor. |

| Aplicações | Espectroscopia FTIR, produção industrial, teste de materiais para pastilhas uniformes e duráveis. |

Pronto para aumentar a eficiência do seu laboratório com prensagem de pastilhas confiável? A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para fornecer pastilhas precisas e de alta densidade para aplicações como espectroscopia FTIR e teste de materiais. Nossos equipamentos garantem resultados consistentes, maior rendimento e durabilidade para suas necessidades específicas. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar seu laboratório e otimizar seus processos!

Guia Visual

Produtos relacionados

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa hidráulica de laboratório manual Prensa de pellets de laboratório

- Prensa de pelotas hidráulica de laboratório para prensa de laboratório XRF KBR FTIR

- Máquina isostática automática de laboratório para prensagem a frio CIP

As pessoas também perguntam

- Quais são os principais usos de uma prensa hidráulica de pellets de laboratório? Otimize a Preparação de Amostras para Análises Precisas

- Quais são algumas aplicações especializadas de prensas hidráulicas de pastilhas? Aumente a Precisão no Desenvolvimento de Catalisadores e Materiais para Baterias

- Quais são as vantagens de usar prensas hidráulicas para a preparação de pastilhas de FRX? Obtenha resultados consistentes e de alta qualidade

- Quais são as vantagens das prensas automatizadas para a preparação de pastilhas de XRF? Aumente a Eficiência e a Precisão do Laboratório

- Qual é a importância do controle de pressão uniaxial para pastilhas de eletrólito sólido à base de bismuto? Aumente a precisão do laboratório