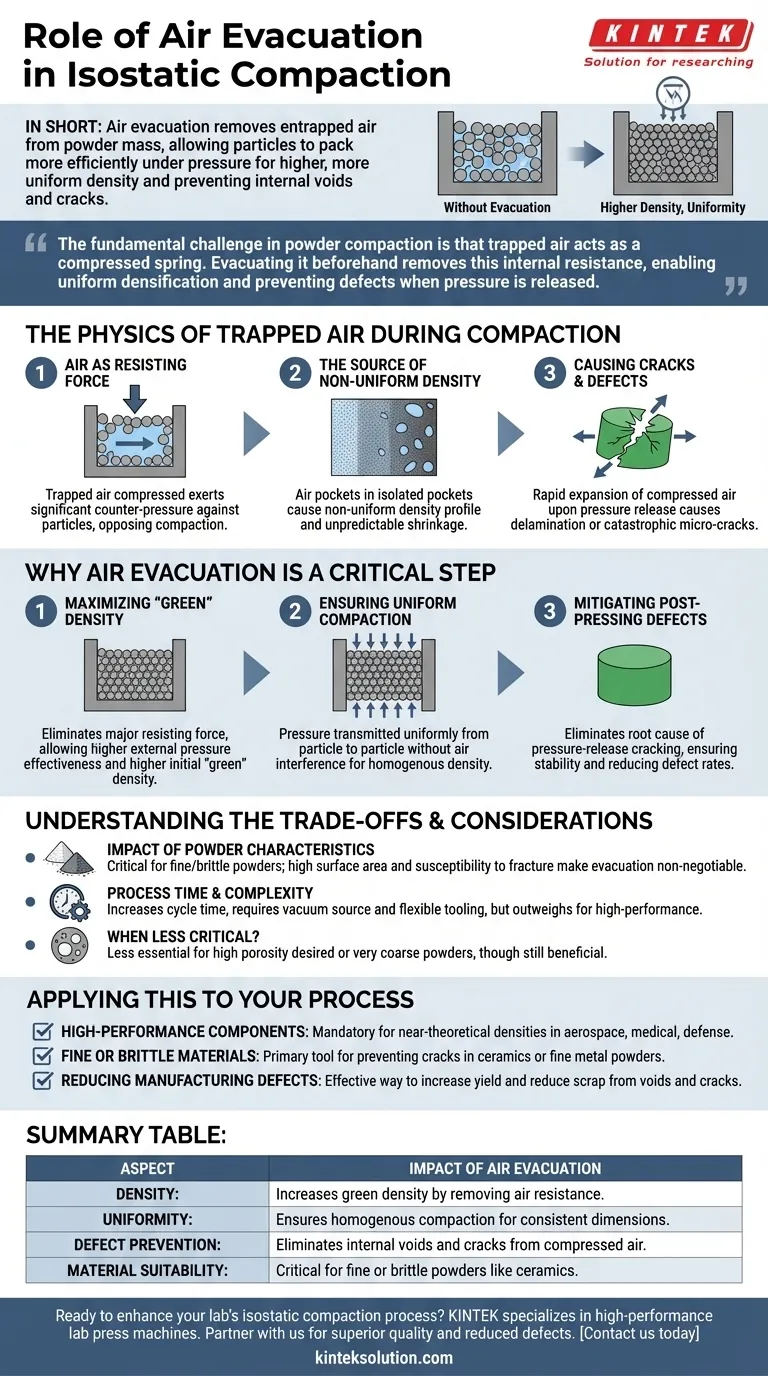

Em resumo, a evacuação de ar é uma etapa preliminar crítica na compactação isostática que remove o ar retido da massa de pó. Isso permite que as partículas de pó se agrupem de forma mais eficiente sob pressão, resultando em um componente final com densidade significativamente maior e mais uniforme. A remoção do ar é essencial para prevenir vazios internos e rachaduras que comprometem a integridade estrutural da peça.

O desafio fundamental na compactação de pó é que o ar aprisionado age como uma mola comprimida. Evacuá-lo antecipadamente remove essa resistência interna, permitindo uma densificação uniforme e prevenindo defeitos quando a pressão é liberada.

A Física do Ar Aprisionado Durante a Compactação

Para entender a importância da evacuação, devemos primeiro considerar o que acontece com o ar que permanece no pó quando a pressão é aplicada.

O Ar Como Força de Resistência

Sob as imensas pressões da prensagem isostática, qualquer ar aprisionado é comprimido de acordo com as leis dos gases. Este ar altamente comprimido exerce uma contrapressão significativa contra as partículas de pó circundantes.

Essa pressão interna se opõe diretamente à força de compactação externa, impedindo efetivamente que o pó atinja sua densidade máxima possível.

A Origem da Densidade Não Uniforme

O ar não se distribui uniformemente por toda a massa de pó. Ele fica aprisionado em bolsões aleatórios e isolados entre as partículas.

Durante a prensagem, áreas com mais ar aprisionado serão menos densas do que áreas com menos ar. Isso cria um perfil de densidade não uniforme em todo o componente, o que pode levar a um encolhimento imprevisível durante a sinterização subsequente e introduz tensões internas.

Causando Rachaduras e Defeitos

O efeito mais prejudicial ocorre quando a pressão isostática externa é liberada. Os bolsões de ar altamente comprimidos expandem-se violentamente.

Esta rápida expansão pode facilmente causar delaminação (separação de camadas) ou microfissuras internas catastróficas na peça frágil e pré-sinterizada, também conhecida como compacto "verde".

Por Que a Evacuação de Ar é um Passo Crítico

Ao remover o ar antes de selar o molde, você altera fundamentalmente a dinâmica da compactação para melhor.

Maximizando a Densidade "Verde"

Com o ar removido, a única grande força que resiste à compactação é o atrito entre as próprias partículas de pó.

Isso permite que a pressão isostática externa seja muito mais eficaz, empurrando as partículas para um arranjo mais apertado e alcançando uma densidade inicial ou "verde" mais alta. Uma densidade verde mais alta é um preditor direto de melhores propriedades da peça final.

Garantindo Compactação Uniforme

Em vácuo, a pressão isostática é transmitida uniformemente de partícula para partícula sem interferência de bolsões de ar.

Isso resulta em um perfil de densidade homogêneo, que é crítico para alcançar dimensões e propriedades mecânicas consistentes e previsíveis após o estágio final de sinterização.

Mitigando Defeitos Pós-Prensagem

A evacuação elimina diretamente a causa raiz do craqueamento por liberação de pressão. Sem ar comprimido para expandir, o compacto verde permanece estável e intacto ao ser removido da prensa.

Este único passo reduz drasticamente as taxas de defeito e melhora o rendimento da fabricação, especialmente para formas complexas.

Compreendendo as Trocas e Considerações

Embora altamente benéfico, implementar a evacuação de ar é uma decisão de processo deliberada com suas próprias exigências.

O Impacto das Características do Pó

A necessidade de evacuação é mais aguda para pós finos ou quebradiços. Pós finos têm mais área de superfície e espaços intersticiais menores, tornando-os excepcionalmente propensos a aprisionar ar.

Materiais frágeis como cerâmicas são altamente suscetíveis à fratura pela expansão de qualquer ar aprisionado, tornando a evacuação um passo inegociável para a produção de componentes cerâmicos confiáveis.

Tempo e Complexidade do Processo

Adicionar uma etapa de vácuo aumenta o tempo total do ciclo para cada peça. Também requer uma fonte de vácuo e ferramentas flexíveis (moldes) que possam ser devidamente seladas.

Isso representa um equilíbrio entre maior qualidade da peça e rendimento. Para aplicações de alto desempenho, a melhoria da qualidade supera em muito o tempo de processo adicional.

Quando É Menos Crítico?

Para peças onde a alta porosidade é o resultado desejado ou ao usar pós muito grosseiros e de fluxo livre, um vácuo profundo pode ser menos essencial. Nesses casos, o ar pode escapar mais facilmente dos vazios maiores entre as partículas. No entanto, algum nível de evacuação é quase sempre benéfico.

Aplicando Isso ao Seu Processo

Sua abordagem à evacuação de ar deve ser guiada pelos requisitos específicos do seu componente final.

- Se o seu foco principal são componentes de alto desempenho: A evacuação de ar é obrigatória para atingir as densidades quase teóricas e a estrutura interna impecável exigidas para aplicações aeroespaciais, médicas ou de defesa.

- Se o seu foco principal é trabalhar com materiais finos ou frágeis: A evacuação é sua principal ferramenta para prevenir rachaduras e garantir a integridade estrutural de peças feitas de cerâmica ou pós metálicos finos.

- Se o seu foco principal é reduzir defeitos de fabricação: Implementar ou otimizar seu processo de vácuo é uma das maneiras mais eficazes de aumentar o rendimento e reduzir o desperdício relacionado a vazios e rachaduras internas.

Em última análise, dominar a evacuação de ar é fundamental para controlar a qualidade e a integridade de seus componentes prensados isostaticamente.

Tabela Resumo:

| Aspecto | Impacto da Evacuação de Ar |

|---|---|

| Densidade | Aumenta a densidade verde, removendo a resistência do ar, levando a peças finais mais fortes. |

| Uniformidade | Garante compactação homogênea para dimensões e propriedades mecânicas consistentes. |

| Prevenção de Defeitos | Elimina vazios internos e rachaduras causados pela expansão do ar comprimido. |

| Adequação do Material | Crítico para pós finos ou frágeis como cerâmicas para evitar fraturas. |

Pronto para aprimorar o processo de compactação isostática do seu laboratório? A KINTEK é especializada em máquinas de prensagem de laboratório de alto desempenho, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às rigorosas demandas dos laboratórios. Ao fazer parceria conosco, você alcançará qualidade de peça superior, reduzirá defeitos e aumentará o rendimento para materiais como cerâmica e pós metálicos finos. Entre em contato hoje para discutir como nossas soluções podem otimizar seu fluxo de trabalho e fornecer resultados confiáveis!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

As pessoas também perguntam

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Quais vantagens uma prensa isostática a frio de laboratório oferece em relação à prensagem uniaxial para NASICON? Alcançar Densidade Uniforme

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Hidroxiapatita? Obtenha Qualidade de Sinterização Superior

- Qual é o papel da Prensagem Isostática a Frio (CIP) em ligas Al-Zn-Mg? Alcançar Densidade Uniforme e Integridade Estrutural

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio