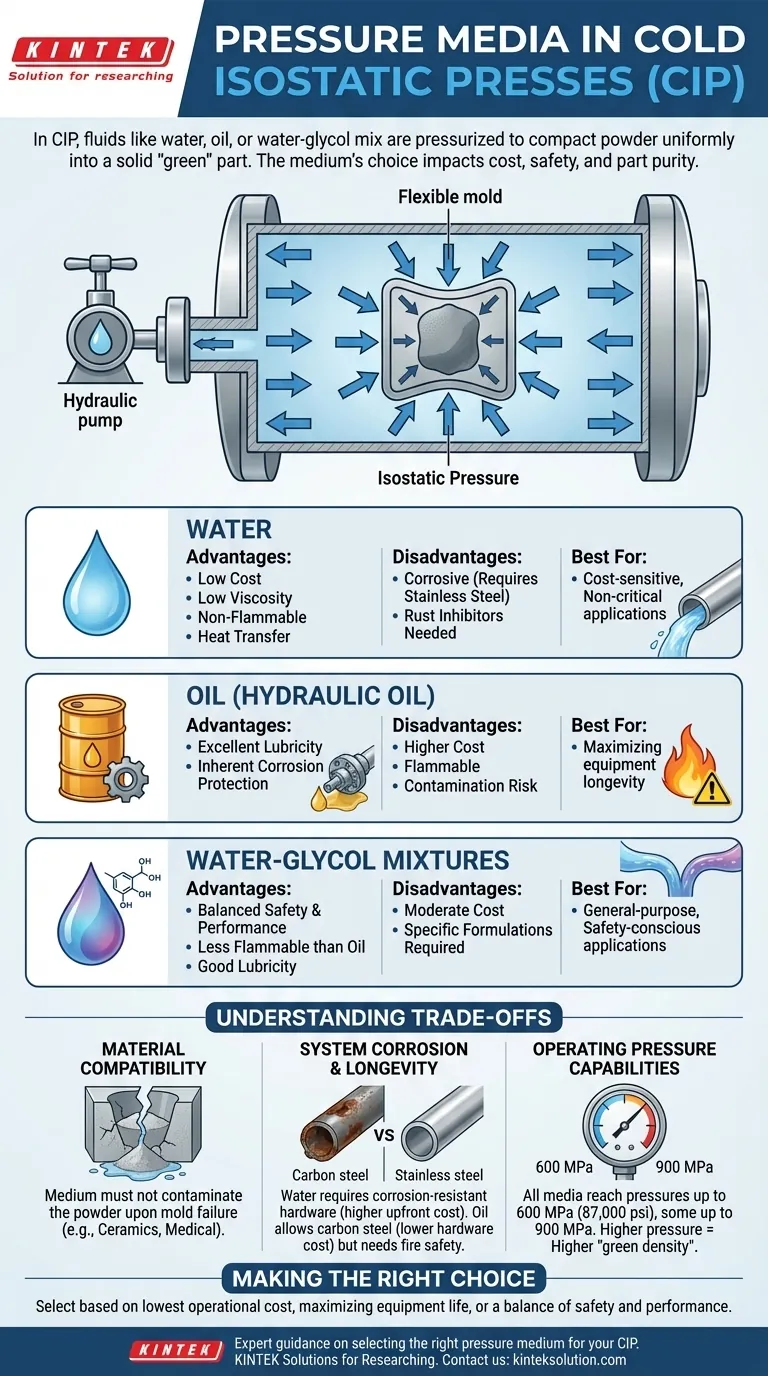

Numa prensa isostática a frio os meios de pressão mais comuns utilizados são a água, o óleo ou uma mistura de água e glicol.Estes fluidos são escolhidos pela sua capacidade de serem pressurizados a níveis extremamente elevados e de transmitirem essa pressão uniformemente para um molde cheio de pó, compactando-o numa peça sólida \"verde\".

A escolha de um meio de pressão é mais do que um simples detalhe operacional; é uma decisão fundamental de engenharia que afecta diretamente o custo do sistema, a longevidade dos componentes, a segurança operacional e a pureza da peça final compactada.

O papel do meio de pressão na CIP

Uma Prensa Isostática a Frio (CIP) funciona através da aplicação do Princípio de Pascal à escala industrial.O meio de pressão é a força vital deste processo, responsável pela conversão da força da bomba em pressão uniforme e em todo o lado.

Transmitir a pressão uniformemente

A função principal do fluido é ser virtualmente incompressível.Quando a bomba do sistema aplica força, a pressão aumenta dentro do fluido.

Esta pressão é então exercida igualmente em todos os pontos da superfície exterior do molde flexível que contém o pó.Esta pressão \"isostática\" (uniforme em todas as direcções) assegura que o pó se compacta uniformemente, resultando numa densidade homogénea.

Principais propriedades de um meio ideal

Um meio de pressão eficaz deve ser estável sob imensa pressão.As principais propriedades incluem baixa viscosidade para uma bombagem eficiente, elevado módulo de massa (resistência à compressão) e inércia química para evitar a reação com os componentes do sistema ou com a peça de trabalho.

Comparação dos meios de pressão comuns

A seleção de água, óleo ou glicol é uma decisão calculada com base numa série de compromissos.

Água

A água é uma escolha popular devido ao seu baixo custo, baixa viscosidade e não inflamabilidade.Está facilmente disponível e transfere o calor de forma eficaz.

No entanto, o seu principal inconveniente é a sua corrosividade.A utilização de água como meio requer que o recipiente sob pressão, as tubagens e as válvulas sejam fabricados em aço inoxidável ou noutros materiais resistentes à corrosão e, frequentemente, requer a adição de inibidores de ferrugem.

Óleo (óleo hidráulico)

Os óleos hidráulicos especializados oferecem uma excelente lubrificação, o que ajuda a proteger as bombas e as válvulas do desgaste.Também proporcionam uma proteção inerente contra a corrosão dos componentes da prensa.

As principais desvantagens são o custo mais elevado e a inflamabilidade.Embora os sistemas disponham de amplas medidas de segurança, o risco de incêndio provocado por uma fuga de óleo a alta pressão deve ser cuidadosamente gerido.O óleo também pode contaminar certos pós sensíveis se o molde falhar.

Misturas de água e glicol

Estes fluidos oferecem um compromisso entre água e óleo.O glicol proporciona um grau de lubrificação e de inibição da corrosão superior ao da água pura.

Ao mesmo tempo, o elevado teor de água torna a mistura significativamente menos inflamável do que o óleo puro, oferecendo um perfil operacional mais seguro.Esta abordagem equilibrada torna-a uma escolha comum para muitas aplicações.

Compreender as vantagens e desvantagens

A escolha de um meio de pressão requer um equilíbrio entre desempenho, segurança e custo.Ignorar estes factores pode levar à falha prematura do equipamento, à contaminação do produto ou a incidentes de segurança.

Compatibilidade de materiais

Um fator crítico e frequentemente negligenciado é a compatibilidade entre o meio de pressão e o pó que está a ser prensado.Se o molde flexível tiver uma fuga ou falhar, o fluido pode contaminar o pó, tornando a peça inútil.Isto é especialmente crucial em aplicações de elevada pureza, como cerâmica para eletrónica ou implantes médicos.

Corrosão e longevidade do sistema

Os sistemas à base de água exigem um investimento inicial mais elevado em hardware resistente à corrosão.Os sistemas à base de óleo podem ter um custo inicial de hardware mais baixo (utilizando aço-carbono em vez de aço inoxidável), mas exigem uma gestão diligente da limpeza do fluido e dos sistemas de supressão de incêndios.A escolha do fluido determina diretamente o calendário de manutenção do sistema e o custo de propriedade a longo prazo.

Capacidades de pressão de funcionamento

As referências registam pressões que atingem 6000 bar (600 MPa / 87.000 psi) com alguns sistemas capazes de 900 MPa (130.000 psi) .Todos os três meios comuns são capazes de funcionar nestas gamas.O papel principal da alta pressão é conseguir uma maior \"densidade verde\" na peça antes da sinterização final, o que reduz a contração e melhora as propriedades do produto acabado.

Fazer a escolha certa para a sua aplicação

A sua seleção deve ser orientada pelos objectivos específicos do seu processo de fabrico.

- Se o seu principal objetivo for o menor custo operacional e a segurança inerente: A água com um pacote robusto de inibidores de corrosão é o padrão, desde que o seu sistema seja construído com componentes de aço inoxidável compatíveis.

- Se o seu principal objetivo é maximizar a vida útil e a lubrificação do equipamento: Um óleo hidráulico especializado é a melhor escolha para proteger bombas e recipientes de aço-carbono, mas requer protocolos rigorosos de segurança contra incêndios.

- Se o seu foco principal é um equilíbrio entre segurança e desempenho: Uma mistura de água e glicol constitui um excelente compromisso, reduzindo o risco de incêndio do óleo e o risco de corrosão da água.

Em última análise, o meio de pressão ideal é aquele que alinha os seus requisitos de material com as suas restrições operacionais, de segurança e orçamentais.

Tabela de resumo:

| Meio de pressão | Principais vantagens | Principais Desvantagens | Melhor para |

|---|---|---|---|

| Água | Baixo custo, baixa viscosidade, não inflamável | Corrosivo, requer componentes em aço inoxidável | Aplicações não críticas e sensíveis ao custo |

| Óleo (hidráulico) | Excelente lubricidade, proteção contra a corrosão | Custo mais elevado, inflamável, risco de contaminação | Maximizar a longevidade do equipamento |

| Água-Glicol | Segurança e desempenho equilibrados, menos inflamável | Custo moderado, requer formulações específicas | Aplicações de uso geral, preocupadas com a segurança |

Precisa de orientação especializada para selecionar o meio de pressão correto para a sua prensa isostática a frio? A KINTEK é especializada em prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, adaptadas às necessidades exclusivas do seu laboratório.As nossas soluções garantem um ótimo desempenho, segurança e eficiência de custos para os seus processos de compactação de materiais. Contacte-nos hoje para saber como podemos melhorar as capacidades do seu laboratório e obter resultados superiores!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.

- Qual papel a Prensa Isostática a Frio (CIP) desempenha na densificação de HAp/Col? Alcance Resistência Superior Semelhante ao Osso

- Quais vantagens a Prensagem Isostática a Frio (CIP) elétrica tem sobre a CIP manual? Aumente a Eficiência e a Consistência

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material