Em resumo, A prensagem isostática a frio (CIP) aumenta significativamente a integridade mecânica de um material, melhorando a sua força, ductilidade, dureza e resistência ao desgaste.Estas melhorias resultam da pressão uniforme única aplicada durante o processo, que cria uma estrutura interna altamente consistente, sem os pontos fracos comuns noutros métodos de compactação.

A vantagem fundamental da CIP não é apenas as propriedades que melhora, mas como os melhora.Ao aplicar uma pressão igual em todas as direcções, a CIP produz um componente pré-sinterizado com uma densidade excecionalmente uniforme, que é a causa principal do seu desempenho mecânico superior.

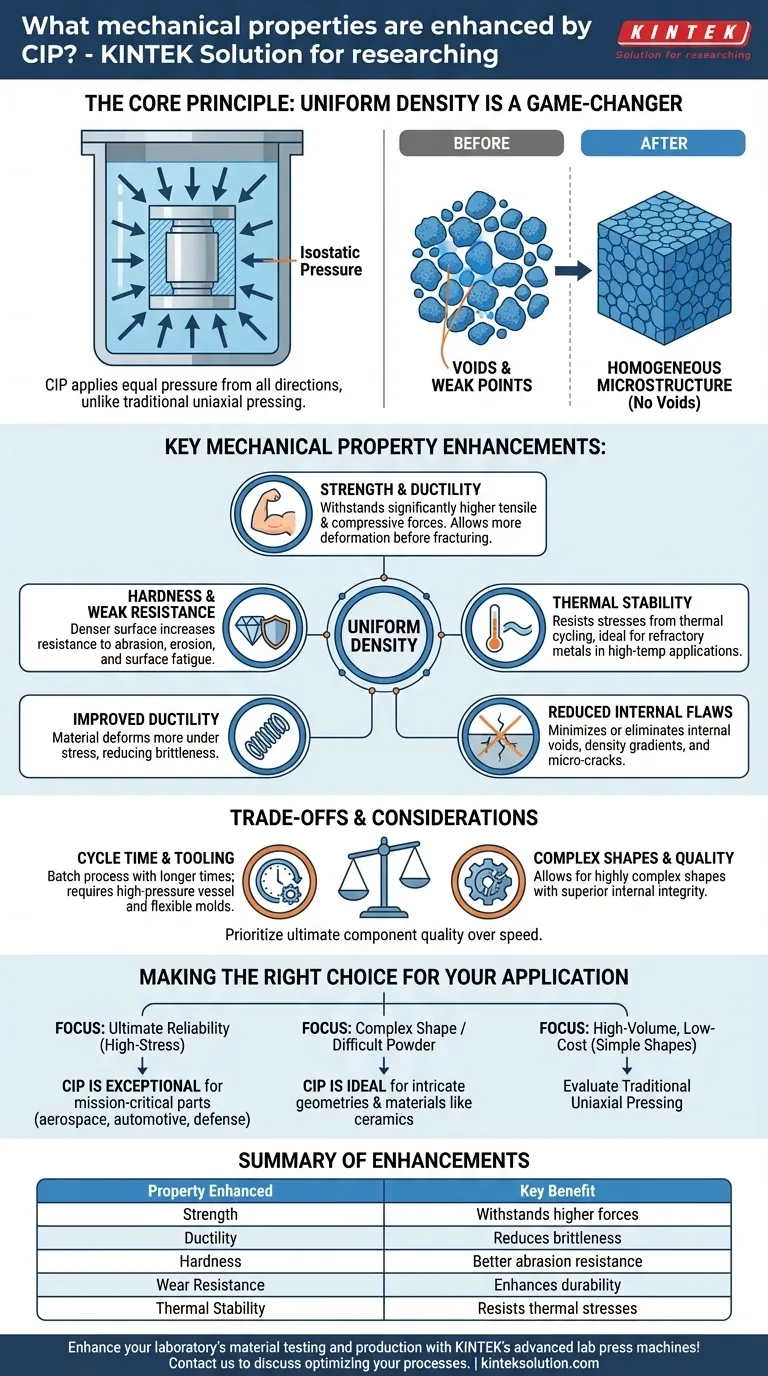

O Princípio Fundamental: Porque é que a Densidade Uniforme é uma Mudança de Jogo

Para compreender as vantagens da CIP, é necessário compreender primeiro o seu mecanismo principal.Ao contrário da prensagem uniaxial tradicional, que compacta o pó a partir de uma ou duas direcções, o CIP submerge um componente num fluido e pressuriza-o igualmente de todos os lados.

Eliminação de vazios internos e pontos fracos

Esta pressão isostática assegura que a força de compactação é distribuída uniformemente pelo volume do material.Este processo minimiza ou elimina os vazios internos, os gradientes de densidade e as microfissuras que actuam como pontos de concentração de tensão onde as fracturas podem começar.

Criação de uma microestrutura homogénea

O resultado é uma microestrutura altamente microestrutura altamente homogénea .Cada parte do componente tem uma densidade e uma estrutura de grão quase idênticas, assegurando que as suas propriedades mecânicas são consistentes.Esta uniformidade é a chave para um desempenho previsível e fiável sob tensão.

Explicação das principais melhorias das propriedades mecânicas

A densidade uniforme alcançada através do CIP traduz-se diretamente em melhorias tangíveis nas caraterísticas mecânicas críticas.

Maior resistência e ductilidade

Com menos defeitos internos para iniciar a falha, uma peça processada em CIP pode suportar forças de tração e compressão significativamente mais elevadas, o que lhe confere maior resistência .Ao mesmo tempo, a estrutura uniforme permite que o material se deforme mais sob tensão antes de se fraturar, melhorando a sua ductilidade .

Melhoria da dureza e da resistência ao desgaste

Uma superfície mais densa é inerentemente uma superfície mais dura.Ao criar uma densidade máxima e uniforme, o CIP aumenta a dureza e a sua capacidade de resistir à abrasão, à erosão e à fadiga da superfície.Isto é fundamental para peças em ambientes de alta fricção ou erosivos.

Estabilidade térmica melhorada

A estrutura densa e sem falhas é também mais resistente às tensões induzidas pelo ciclo térmico.Esta melhor estabilidade térmica é especialmente importante para componentes feitos de metais refractários como o tungsténio e o molibdénio, que são utilizados em aplicações aeroespaciais e industriais de alta temperatura.

Compreender as vantagens e desvantagens da CIP

Embora poderosa, a PIC não é uma solução universal.Uma avaliação objetiva exige o reconhecimento dos seus compromissos operacionais.

Tempo de ciclo vs. desempenho

O CIP é tipicamente um processo em lote com tempos de ciclo mais longos em comparação com métodos contínuos e de alta velocidade, como a prensagem uniaxial.A escolha da CIP é uma decisão deliberada para dar prioridade à qualidade e fiabilidade dos componentes finais em detrimento da velocidade de fabrico.

Ferramentas e equipamento

O processo requer um recipiente de alta pressão e moldes flexíveis e descartáveis para o componente.Embora isto permita formas altamente complexas, o investimento inicial em equipamento e a estratégia de ferramentas diferem significativamente das operações convencionais de prensagem e sinterização.

Controlo dimensional

Embora o CIP produza uma excelente uniformidade, as dimensões finais de uma peça também estão sujeitas a contração durante a fase de sinterização subsequente.A obtenção de tolerâncias finais apertadas requer frequentemente um controlo cuidadoso do processo ou operações de maquinação secundárias.

Fazer a escolha certa para a sua aplicação

A sua decisão de utilizar o CIP deve ser orientada pelas exigências específicas de desempenho do seu componente.

- Se o seu principal objetivo for a fiabilidade máxima num ambiente de elevada tensão: O CIP é uma escolha excecional para criar peças de missão crítica na indústria aeroespacial, automóvel ou de defesa que não podem falhar.

- Se o seu principal objetivo é produzir uma forma complexa a partir de um pó difícil de prensar: A utilização de moldes flexíveis e pressão uniforme da CIP torna-a ideal para geometrias complexas e materiais como cerâmica ou metais refractários.

- Se o seu foco principal é a produção de alto volume e baixo custo de formas simples: Deve avaliar primeiro se a prensagem uniaxial tradicional pode satisfazer as suas necessidades de desempenho, uma vez que oferece um maior rendimento.

Em última análise, escolher a CIP é um investimento estratégico na criação de um componente com integridade interna superior e desempenho previsível no mundo real.

Tabela de resumo:

| Propriedade melhorada | Benefício chave |

|---|---|

| Resistência | Suporta forças de tração e compressão mais elevadas devido à densidade uniforme |

| Ductilidade | Permite uma maior deformação antes da fratura, reduzindo a fragilidade |

| Dureza | Aumenta a dureza da superfície para uma melhor resistência à abrasão |

| Resistência ao desgaste | Aumenta a durabilidade em ambientes de elevada fricção ou erosivos |

| Estabilidade térmica | Melhora a resistência às tensões do ciclo térmico, ideal para utilizações a altas temperaturas |

Melhore os testes e a produção de materiais do seu laboratório com as prensas de laboratório avançadas da KINTEK! Quer esteja a trabalhar com prensas de laboratório automáticas, prensas isostáticas ou prensas de laboratório aquecidas, as nossas soluções proporcionam uma compactação precisa e uniforme para propriedades mecânicas superiores em cerâmica, metais e muito mais.Servindo laboratórios nos sectores aeroespacial, automóvel e de investigação, a KINTEK ajuda-o a obter componentes fiáveis e de elevado desempenho. Contacte-nos hoje para saber como o nosso equipamento pode otimizar os seus processos e aumentar os seus resultados!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

As pessoas também perguntam

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?

- Quais vantagens técnicas uma Prensa Isostática a Frio oferece para nanocompósitos de Mg-SiC? Alcance Uniformidade Superior

- Quais vantagens a Prensagem Isostática a Frio (CIP) elétrica tem sobre a CIP manual? Aumente a Eficiência e a Consistência

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.