Em conclusão, a Prensagem Isostática a Frio (CIP) é um processo de fabricação especializado que se destaca na criação de componentes altamente uniformes e densos a partir de materiais em pó à temperatura ambiente. Ele aproveita a pressão isostática — força igual aplicada de todas as direções através de um fluido — para compactar pós em uma forma sólida, conhecida como peça "verde", que possui força e consistência superiores antes das etapas de processamento final, como a sinterização.

A Prensagem Isostática a Frio não é uma solução universal, mas uma ferramenta estratégica. Seu valor principal reside em alcançar uniformidade e densidade de material incomparáveis, o que é crítico para aplicações de alto desempenho, mesmo que isso signifique sacrificar alguma precisão geométrica e velocidade de produção.

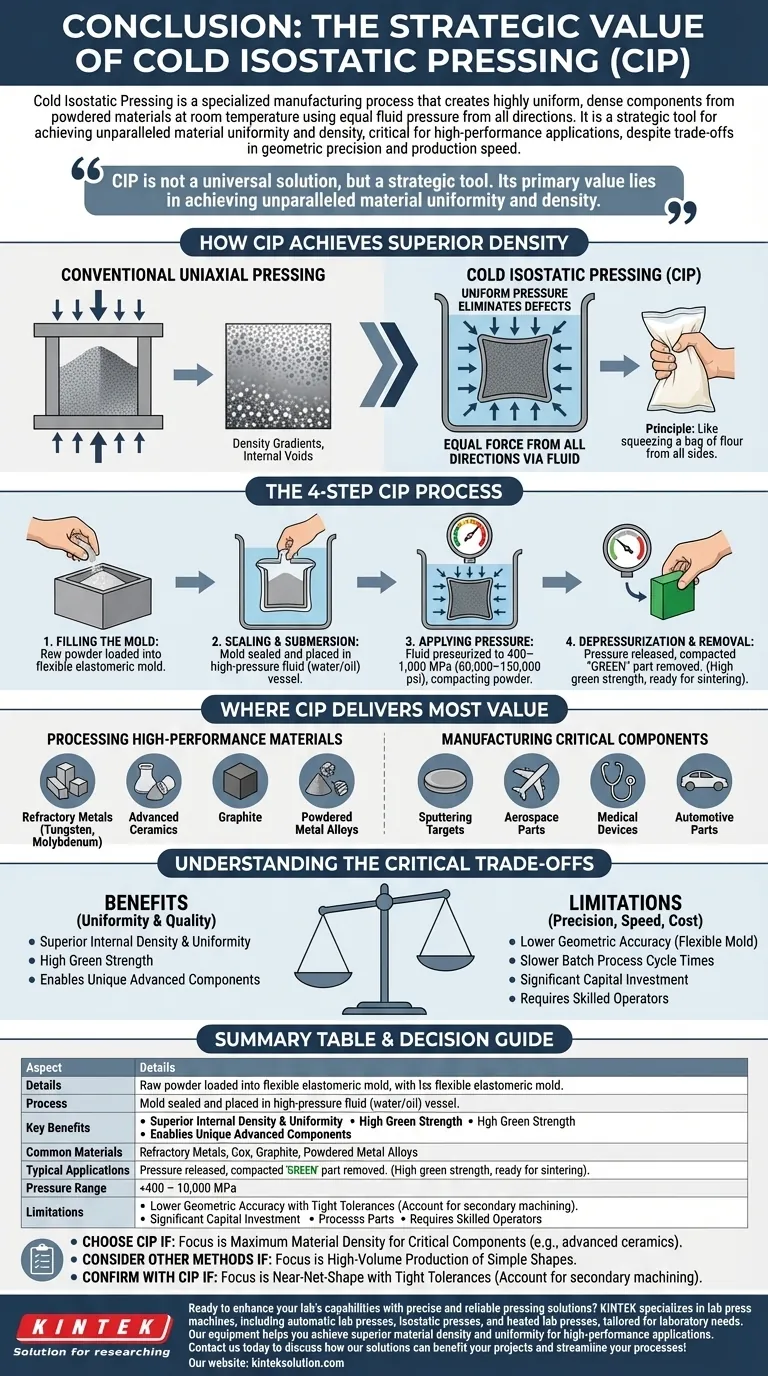

Como o CIP Alcança Densidade Superior

A vantagem única do CIP vem de seu método de aplicação de pressão. Ao contrário da prensagem uniaxial convencional, onde a força vem de uma ou duas direções, o CIP envolve o material, eliminando muitos defeitos comuns.

O Princípio da Pressão Isostática

Imagine apertar um saco selado de farinha com as mãos de todos os lados ao mesmo tempo. O pó dentro compacta-se uniformemente, sem criar camadas duras ou pontos fracos. Este é o princípio central do CIP.

Ao colocar um molde flexível preenchido com pó em um recipiente de fluido de alta pressão, a força é transmitida uniformemente a cada superfície do componente. Isso elimina gradientes de densidade, vazios internos e os pontos de estresse que podem levar à falha da peça.

O Processo de Quatro Etapas

A mecânica operacional do CIP é simples, mas requer controle preciso.

- Enchimento do Molde: O pó bruto é carregado em um molde flexível e elastomérico (geralmente feito de borracha ou uretano) que define a forma geral da peça.

- Vedação e Submersão: O molde é selado e colocado dentro de um recipiente de alta pressão preenchido com um fluido, tipicamente água ou óleo.

- Aplicação de Pressão: O fluido é pressurizado a níveis extremamente altos, frequentemente entre 400 e 1.000 MPa (60.000 a 150.000 psi), compactando o pó em uma massa sólida.

- Despressurização e Remoção: A pressão é cuidadosamente liberada, e a peça compactada é removida do molde.

O Papel da Peça "Verde"

O resultado do processo CIP é uma peça "verde". Embora ainda não esteja em seu estado final, este componente possui resistência a verde significativa, o que significa que é sólido e durável o suficiente para ser manuseado, usinado ou movido para a próxima etapa, que geralmente é a sinterização (cozimento em alta temperatura) para fundir as partículas permanentemente.

Onde o CIP Oferece Mais Valor

O CIP não é um método de alto volume e baixo custo. É uma ferramenta de precisão usada quando a integridade do material é a prioridade absoluta.

Processamento de Materiais de Alto Desempenho

O CIP é excepcionalmente adequado para materiais difíceis de processar usando outros métodos. Isso inclui metais refratários como tungsténio e molibdénio, que têm pontos de fusão extremamente altos, bem como cerâmicas avançadas, grafite e ligas de metal em pó.

Fabricação de Componentes Críticos

A uniformidade alcançada pelo CIP é essencial em indústrias onde a falha de componentes não é uma opção.

É usado para produzir alvos de pulverização catódica para eletrónica com densidade quase teórica (até 95%), garantindo uma deposição de revestimento uniforme. Nas indústrias aeroespacial, médica e automóvel, é usado para peças como rolamentos, engrenagens e componentes estruturais que exigem alta fiabilidade e longa vida útil.

Compreendendo as Compromissos Críticos

Adotar o CIP requer uma compreensão clara de suas limitações. A decisão de usá-lo é sempre um equilíbrio de prioridades concorrentes.

Precisão vs. Uniformidade

O uso de um molde flexível significa que o CIP geralmente oferece menor precisão geométrica do que a compactação por matriz rígida. A forma final pode não ser perfeitamente definida. A compensação é obter densidade e uniformidade internas superiores, o que muitas vezes é mais importante para o desempenho.

Rendimento vs. Qualidade

O CIP é tipicamente um processo em lote e pode ter tempos de ciclo mais lentos em comparação com métodos automatizados e contínuos, como moldagem por injeção ou prensagem por matriz. É escolhido quando a qualidade e as propriedades únicas da peça final justificam a menor taxa de produção.

Investimento Inicial vs. Capacidade

Os vasos de alta pressão e os sistemas de controlo necessários para o CIP representam um investimento de capital significativo. No entanto, este custo proporciona uma capacidade única para fabricar componentes avançados que não podem ser feitos com outras tecnologias.

Controlo do Processo e Mão de Obra

O sucesso com o CIP não é automático. Requer operadores qualificados e gestão cuidadosa das taxas de pressurização e despressurização para prevenir defeitos como rachaduras, garantindo uma peça de alta qualidade e uniforme.

Escolhendo o CIP para Sua Aplicação

Para determinar se o CIP é a escolha certa, você deve pesar seus benefícios distintos em relação ao seu objetivo principal de fabricação.

- Se o seu foco principal é a máxima densidade e uniformidade do material para componentes críticos: O CIP é uma escolha excecional, especialmente para cerâmicas avançadas, compósitos ou metais refratários.

- Se o seu foco principal é a produção em alto volume de formas simples com materiais padrão: Outros métodos como a compactação por matriz convencional ou a moldagem por injeção de pó provavelmente são mais económicos.

- Se o seu foco principal é produzir peças quase com forma final com tolerâncias dimensionais apertadas: Você deve confirmar se a menor precisão geométrica do CIP é aceitável ou orçar as operações de usinagem secundárias necessárias.

Em última análise, o CIP é um investimento estratégico na qualidade do material, permitindo a criação de componentes de alto desempenho que simplesmente não são possíveis com as técnicas de prensagem convencionais.

Tabela Resumo:

| Aspeto | Detalhes |

|---|---|

| Processo | Aplica pressão igual de todas as direções via fluido para compactar pós à temperatura ambiente |

| Benefícios Chave | Alta uniformidade, densidade superior, defeitos reduzidos e peças verdes fortes |

| Materiais Comuns | Metais refratários (ex: tungsténio), cerâmicas avançadas, grafite, ligas em pó |

| Aplicações Típicas | Alvos de pulverização catódica, componentes aeroespaciais, dispositivos médicos, peças automóveis |

| Faixa de Pressão | 400–1.000 MPa (60.000–150.000 psi) |

| Limitações | Menor precisão geométrica, taxas de produção mais lentas, alto investimento inicial |

Pronto para melhorar as capacidades do seu laboratório com soluções de prensagem precisas e fiáveis? A KINTEK é especializada em máquinas de prensagem para laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, adaptadas às necessidades laboratoriais. Os nossos equipamentos ajudam a alcançar densidade e uniformidade superiores do material para aplicações de alto desempenho. Contacte-nos hoje para discutir como as nossas soluções podem beneficiar os seus projetos e otimizar os seus processos!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Qual papel a Prensa Isostática a Frio (CIP) desempenha na densificação de HAp/Col? Alcance Resistência Superior Semelhante ao Osso

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Quais vantagens a Prensagem Isostática a Frio (CIP) elétrica tem sobre a CIP manual? Aumente a Eficiência e a Consistência

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.