Em termos simples, a prensagem isostática é um processo de fabricação desenvolvido em meados da década de 1950 que utiliza fluido de alta pressão para compactar materiais uniformemente a partir de todas as direções. Este método é semelhante à pressão imensa e uniforme encontrada nas profundezas do oceano, permitindo a criação de peças complexas com densidade altamente consistente e integridade superior do material.

A principal vantagem da prensagem isostática é a sua capacidade de aplicar pressão uniformemente em toda a superfície de um componente, independentemente da sua forma. Isto supera as limitações críticas da prensagem tradicional, que aplica força a partir de apenas uma ou duas direções, resultando em produtos finais mais fortes e uniformes.

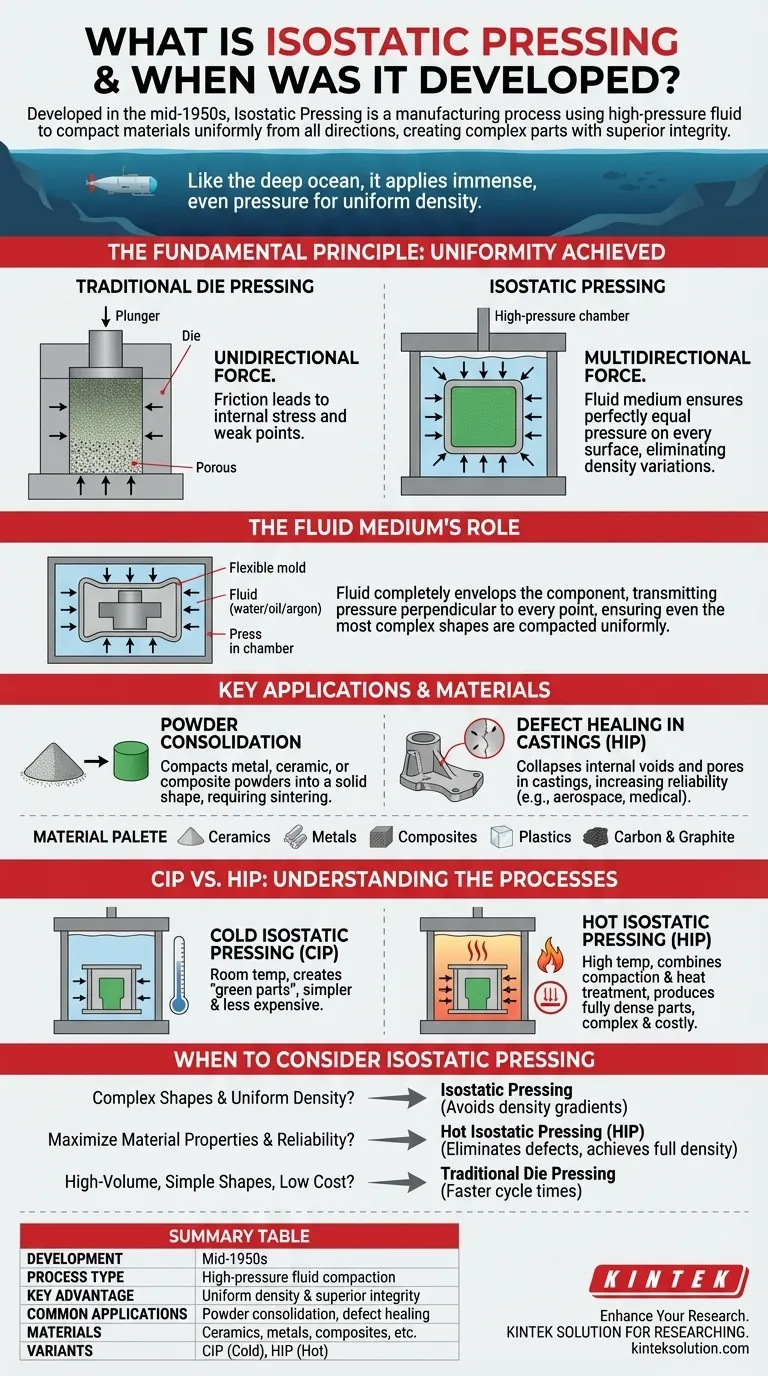

O Princípio Fundamental: Como Atinge a Uniformidade

A prensagem isostática foi projetada para resolver um problema fundamental na compactação de materiais: variações de densidade. Métodos tradicionais que pressionam um material a partir de uma direção criam áreas mais densas mais próximas da prensa e áreas mais fracas e porosas mais distantes.

Superando os Limites da Prensagem Tradicional

Na prensagem convencional em matriz, um pó é compactado numa matriz rígida por um pistão. Esta força unidirecional cria atrito contra as paredes da matriz, impedindo a transmissão uniforme da pressão por toda a peça. O resultado é frequentemente tensão interna e pontos fracos.

A prensagem isostática elimina este problema. Ao colocar o material (muitas vezes um pó num molde flexível) dentro de uma câmara de alta pressão, garante que a força de compactação seja perfeitamente igual em todas as superfícies.

O Papel de um Meio Fluido

O princípio "isostático" é alcançado pelo uso de um fluido — seja um líquido como água ou óleo, ou um gás como árgon — como meio para transmitir a pressão. Este fluido envolve completamente o componente, aplicando força perpendicularmente a cada ponto da sua superfície simultaneamente.

Este processo garante que mesmo as formas mais intrincadas ou complexas sejam compactadas com total uniformidade, um feito impossível com matrizes mecânicas rígidas.

O Resultado: Densidade e Microestrutura Consistentes

O principal resultado da prensagem isostática é um componente com densidade excecionalmente uniforme. Esta uniformidade minimiza ou elimina vazios internos, reduz as tensões internas e leva a propriedades mecânicas significativamente melhoradas, como resistência e resistência à fadiga.

Aplicações e Materiais Chave

Inicialmente uma curiosidade de pesquisa, a prensagem isostática tornou-se uma ferramenta de produção crucial em inúmeras indústrias de alto desempenho. As suas aplicações dividem-se amplamente em duas categorias principais.

Consolidação de Pó

Este é o uso mais comum, onde pós metálicos, cerâmicos ou compósitos são compactados numa forma sólida, muitas vezes chamada de "peça verde". Esta peça é densa e forte o suficiente para ser manuseada, mas tipicamente requer um tratamento térmico subsequente (sinterização) para fundir completamente as partículas.

Reparação de Defeitos em Fundidos

Uma aplicação crítica, especialmente em aeroespacial e implantes médicos, é o uso da Prensagem Isostática a Quente (HIP) para reparar defeitos internos. A combinação de calor elevado e pressão colapsa vazios internos e poros microscópicos dentro de peças metálicas fundidas, aumentando drasticamente a sua fiabilidade e desempenho.

Uma Paleta de Materiais Versátil

O processo é notavelmente versátil e é usado numa vasta gama de materiais, incluindo:

- Cerâmicas

- Metais e superligas

- Compósitos

- Plásticos

- Carbono e grafite

Compreendendo as Compensações

Embora poderosa, a prensagem isostática não é uma solução universal. Compreender as suas limitações é fundamental para a utilizar eficazmente.

Complexidade do Processo e Tempo de Ciclo

O equipamento de prensagem isostática envolve vasos de alta pressão e sistemas de controlo sofisticados, tornando o investimento inicial significativo. Além disso, os tempos de ciclo para pressurizar e despressurizar a câmara são tipicamente mais longos do que para a prensagem convencional de matriz de alta velocidade.

Prensagem a Quente vs. a Frio

O processo pode ser realizado à temperatura ambiente (Prensagem Isostática a Frio, ou CIP) ou a altas temperaturas (Prensagem Isostática a Quente, ou HIP).

A CIP é mais simples e menos dispendiosa, ideal para criar peças verdes antes da sinterização. A HIP é um processo mais complexo e caro, mas combina compactação e tratamento térmico para produzir uma peça final totalmente densa numa única etapa.

Requisitos de Ferramentas

Embora a prensagem isostática se destaque com formas complexas, requer um molde flexível e estanque para conter o pó. Projetar e produzir estes moldes pode adicionar custo e complexidade em comparação com as ferramentas rígidas e simples usadas em outros métodos.

Quando Considerar a Prensagem Isostática

A sua escolha deve ser guiada pelos requisitos finais do seu componente.

- Se o seu foco principal é criar formas complexas com densidade uniforme: A prensagem isostática é ideal porque evita os gradientes de densidade e as tensões internas inerentes à compactação tradicional em matriz.

- Se o seu foco principal é maximizar as propriedades e a fiabilidade do material: A Prensagem Isostática a Quente (HIP) é a escolha superior para eliminar defeitos internos em fundidos e atingir a densidade teórica total.

- Se o seu foco principal é a produção em grande volume de formas simples ao menor custo: A prensagem tradicional em matriz é frequentemente mais económica devido aos seus tempos de ciclo mais rápidos e menor sobrecarga de equipamento.

Ao compreender o seu princípio central de pressão uniforme, pode alavancar eficazmente esta poderosa tecnologia para materiais que exigem os mais altos níveis de desempenho e consistência.

Tabela de Resumo:

| Aspeto | Detalhes |

|---|---|

| Época de Desenvolvimento | Meados da década de 1950 |

| Tipo de Processo | Compactação por fluido de alta pressão |

| Vantagem Principal | Densidade uniforme e integridade superior do material |

| Aplicações Comuns | Consolidação de pó, reparação de defeitos em fundidos |

| Materiais Utilizados | Cerâmicas, metais, compósitos, plásticos, carbono |

| Variantes do Processo | Prensagem Isostática a Frio (CIP), Prensagem Isostática a Quente (HIP) |

Pronto para melhorar o processamento de materiais do seu laboratório com equipamentos precisos e confiáveis? A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para fornecer compactação uniforme e resultados superiores para cerâmicas, metais e compósitos. As nossas soluções ajudam-no a alcançar densidade consistente, reduzir defeitos e melhorar o desempenho do material — perfeitas para necessidades de pesquisa e produção. Contacte-nos hoje para discutir como a nossa experiência pode beneficiar os seus projetos!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Quais vantagens a Prensagem Isostática a Frio (CIP) oferece em relação à prensagem a seco padrão? Alcançar Densidade Homogênea da Pré-forma

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Quais vantagens uma prensa isostática a frio de laboratório oferece em relação à prensagem uniaxial para NASICON? Alcançar Densidade Uniforme

- Por que uma prensa isostática a frio (CIP) é essencial em corpos verdes cerâmicos? Alcançar alta transparência óptica