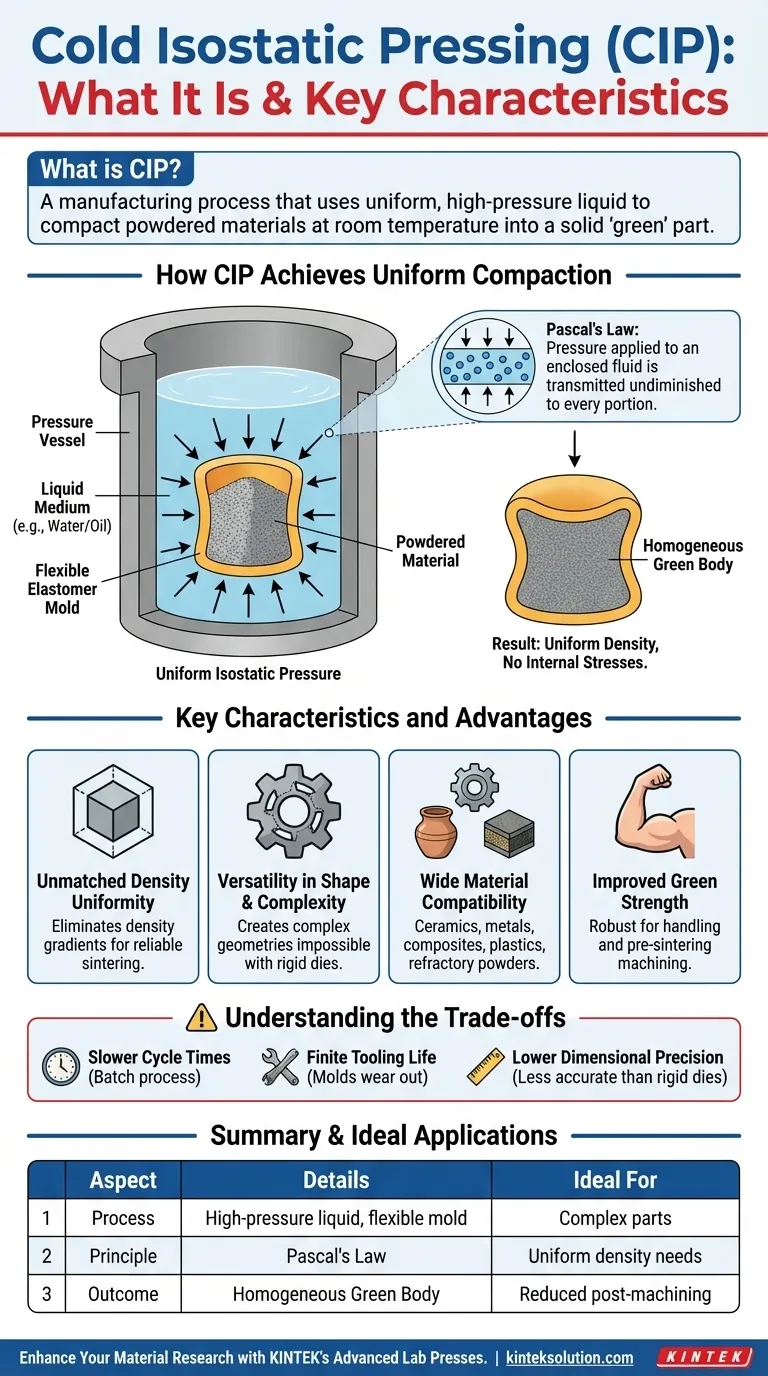

A Prensagem Isostática a Frio (CIP) é um processo de fabricação que usa líquido uniforme de alta pressão para compactar materiais em pó à temperatura ambiente. O pó é selado dentro de um molde flexível de elastômero que é então submerso em um vaso de pressão preenchido com fluido. Este método produz uma peça "verde" sólida com densidade excepcionalmente alta e uniforme, preparando-a para processos subsequentes como a sinterização.

A principal vantagem do CIP não é apenas a compactação, mas a compactação uniforme. Ao aproveitar a pressão líquida que atua igualmente em todas as superfícies, o processo elimina as variações de densidade e tensões internas inerentes aos métodos de prensagem tradicionais, tornando-o ideal para formas complexas.

Como o CIP Consegue a Compactação Uniforme

A eficácia da Prensagem Isostática a Frio está enraizada num princípio fundamental da dinâmica dos fluidos e na utilização de ferramentas especializadas. Esta combinação é o que a diferencia de outras técnicas de consolidação de pó.

O Princípio da Lei de Pascal

No seu cerne, o CIP opera com a Lei de Pascal. Este princípio afirma que a pressão aplicada a um fluido incompressível e fechado é transmitida sem diminuição a cada porção do fluido e às paredes do vaso que o contém.

No contexto do CIP, o meio líquido (tipicamente água ou óleo) dentro do vaso de pressão transmite a força hidráulica igual e simultaneamente a cada ponto da superfície do molde flexível.

O Papel do Molde Flexível

O pó é contido dentro de um molde maleável e selado, feito de materiais como uretano ou borracha. Este molde de elastômero é projetado para se deformar facilmente sob pressão sem rasgar.

À medida que a pressão do líquido aumenta, o molde colapsa para dentro, transferindo a pressão isostática (uniforme) diretamente para o pó contido. Isso garante que o material seja compactado de todas as direções ao mesmo tempo.

O Resultado: Um Corpo Verde Homogêneo

O resultado desse processo é um "corpo verde" — uma peça não sinterizada — com densidade altamente uniforme. Ao contrário da prensagem uniaxial, onde o atrito com as paredes da matriz cria gradientes de densidade, o CIP produz uma estrutura completamente homogênea.

Essa uniformidade é crítica porque leva a um encolhimento previsível e consistente durante a etapa final de sinterização ou Prensagem Isostática a Quente (HIP), reduzindo a distorção da peça e as taxas de falha.

Principais Características e Vantagens

O CIP é escolhido para aplicações específicas onde suas características únicas proporcionam uma vantagem de engenharia distinta.

Uniformidade de Densidade Inigualável

Este é o benefício primário. Ao eliminar gradientes de densidade, o CIP produz peças que sinterizam de forma mais confiável e exibem propriedades mecânicas finais superiores.

Versatilidade em Forma e Complexidade

Como a pressão é aplicada por um fluido, o CIP não é limitado pelo movimento linear de uma prensa mecânica. Ele pode produzir peças com geometrias complexas, rebaixos e seções ocas que são impossíveis de criar com matrizes rígidas.

Ampla Compatibilidade de Materiais

O processo é altamente eficaz para uma vasta gama de materiais. É amplamente utilizado para consolidar cerâmicas, metais, compósitos, plásticos e pós refratários.

Resistência Verde Melhorada

A compactação alta e uniforme resulta em um corpo verde com significativamente mais resistência do que pó solto ou uma peça levemente prensada. Isso torna os componentes robustos o suficiente para serem manuseados, carregados em fornos ou até mesmo levemente usinados antes da sinterização final.

Compreendendo as Desvantagens

Embora poderosa, a CIP não é a solução universal para todas as necessidades de compactação de pó. Compreender suas limitações é fundamental para tomar uma decisão informada.

Longevidade e Custo das Ferramentas

Os moldes flexíveis de elastômero são as principais ferramentas para o CIP. Eles estão sujeitos a desgaste e fadiga por ciclos repetidos de alta pressão e têm uma vida útil finita. Isso pode tornar o custo de ferramenta por peça mais alto do que o das matrizes de aço endurecido usadas na prensagem uniaxial.

Tempos de Ciclo Mais Lentos

O CIP é tipicamente um processo em batelada. Carregar os moldes, selá-los, executar o ciclo de pressão e desmoldar as peças leva consideravelmente mais tempo do que a natureza de alta velocidade e automatizada da prensagem mecânica convencional.

Menor Precisão Dimensional

Embora excelente para formas complexas, a flexibilidade do molde significa que a precisão dimensional da peça verde é menos precisa do que o que pode ser alcançado com conjuntos de matrizes rígidas. As dimensões finais dependem muito da consistência do preenchimento do pó e do comportamento do molde.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de fabricação depende inteiramente das prioridades do seu projeto.

- Se o seu foco principal é a produção em alto volume de formas simples: A prensagem uniaxial tradicional ou prensagem por matriz provavelmente é mais econômica devido à sua velocidade e potencial de automação.

- Se o seu foco principal é criar peças complexas com densidade uniforme: O CIP é a escolha superior, especialmente para componentes que exigem encolhimento previsível e alto desempenho final após a sinterização.

- Se o seu foco principal é minimizar a usinagem pós-processo em uma peça complexa: O CIP produz um excelente corpo verde com formato próximo à forma final, reduzindo significativamente o material que precisa ser removido nas etapas finais de usinagem.

Em última análise, a Prensagem Isostática a Frio é uma ferramenta fundamental para criar materiais avançados de alta qualidade onde a integridade interna é primordial.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Usa líquido de alta pressão em um molde flexível à temperatura ambiente |

| Princípio Chave | Lei de Pascal para aplicação uniforme de pressão |

| Principais Vantagens | Alta uniformidade de densidade, capacidade para formas complexas, ampla compatibilidade de materiais |

| Limitações | Maiores custos de ferramentas, tempos de ciclo mais lentos, menor precisão dimensional |

| Aplicações Ideais | Peças complexas que exigem densidade uniforme, usinagem pós-processo reduzida |

Precisa de soluções de prensa de laboratório precisas e confiáveis para suas necessidades de materiais complexos? A KINTEK é especialista em máquinas de prensa de laboratório avançadas, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, adaptadas para ambientes de laboratório. Nossos equipamentos garantem compactação uniforme e resultados de alta densidade, ajudando você a alcançar integridade e eficiência superiores nas peças. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus processos de fabricação!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?