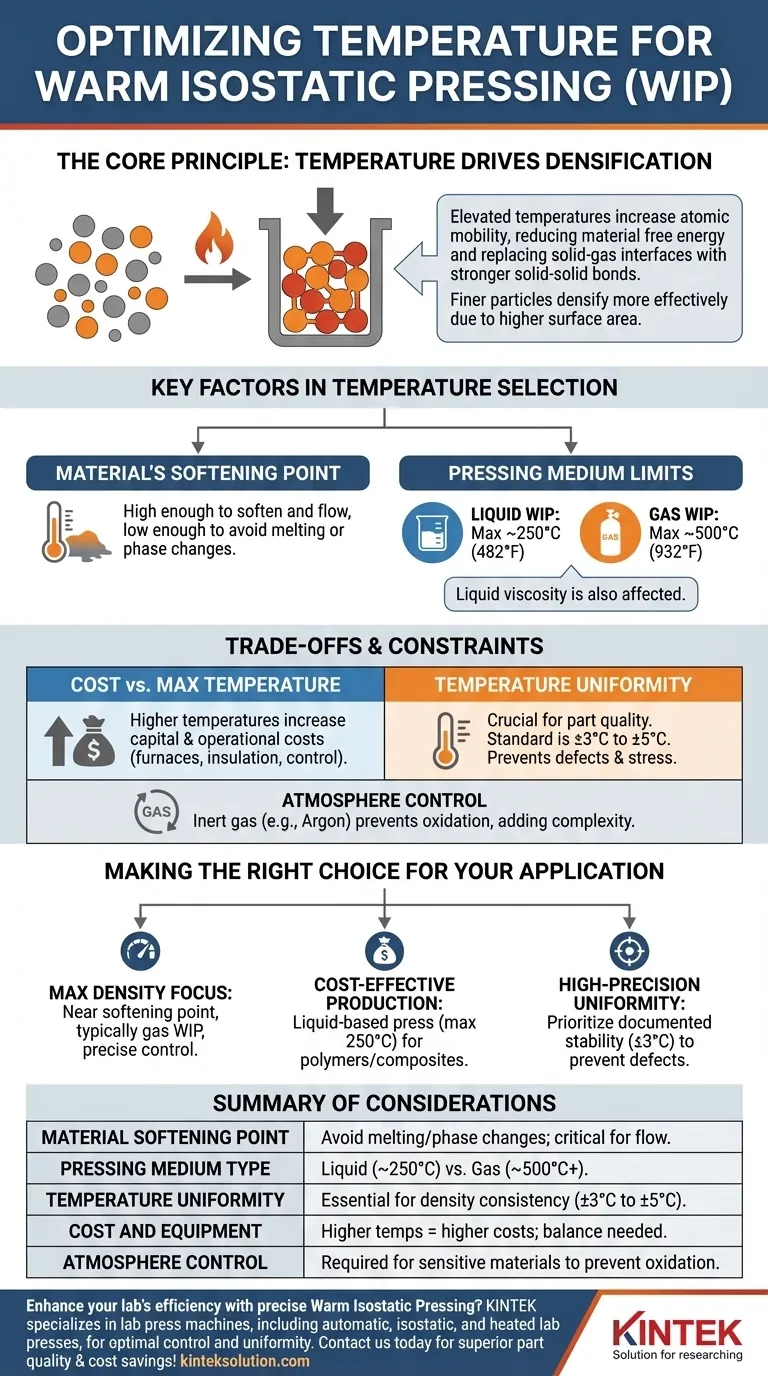

Ao escolher uma temperatura de operação para a Prensagem Isostática a Quente (WIP), você deve considerar a interação entre as propriedades do seu material, as limitações do seu equipamento e suas capacidades de controle de processo. Os fatores principais incluem a temperatura necessária para o adensamento do material, a temperatura máxima da sua prensa (que difere para sistemas líquidos vs. gasosos) e a necessidade de uma uniformidade de temperatura rigorosa para garantir a qualidade da peça.

O objetivo não é simplesmente usar a temperatura mais alta possível. Em vez disso, a temperatura ótima é um ponto cuidadosamente selecionado que maximiza o adensamento do pó, permanecendo dentro das restrições práticas e econômicas do seu processo de fabricação específico.

O Princípio Central: Como a Temperatura Impulsiona o Adensamento

A Prensagem Isostática a Quente aproveita tanto o calor quanto a pressão para transformar pó solto em um componente sólido e denso. Entender o papel da temperatura é fundamental para controlar o processo.

Redução da Energia Livre do Material

Em temperaturas elevadas, os átomos dentro das partículas de pó têm mais energia e podem se mover mais livremente. Essa mobilidade atômica permite que as partículas se liguem de forma mais eficaz sob pressão.

Este processo reduz a área de superfície total dos grãos individuais de pó, substituindo interfaces sólido-gás de alta energia por interfaces sólido-sólido de energia mais baixa. O resultado é uma peça final mais forte e densa.

A Influência do Tamanho da Partícula

O efeito da temperatura é mais pronunciado para materiais em pó mais finos. Partículas menores têm uma relação superfície-volume muito maior, o que significa que possuem uma energia superficial inicial mais alta e um impulso termodinâmico mais forte para adensar quando aquecidas.

Fatores Chave na Seleção da Temperatura

A escolha da temperatura correta requer o equilíbrio entre os requisitos físicos ideais do seu material e as limitações do mundo real do seu equipamento.

O Ponto de Amaciamento do Seu Material

O fator mais crítico é o comportamento do seu material em pó específico. A temperatura WIP deve ser alta o suficiente para amolecer o material, tornando-o maleável e promovendo o fluxo plástico sob pressão, mas baixa o suficiente para evitar a fusão ou mudanças de fase indesejáveis.

O Tipo de Meio de Prensagem (Líquido vs. Gás)

O meio usado para transmitir a pressão — seja um líquido especializado ou um gás inerte — impõe um limite rígido à sua temperatura máxima de operação. Este é frequentemente o primeiro ponto de decisão.

- Prensas WIP Líquidas geralmente usam fluidos à base de óleo ou água e são limitadas a temperaturas em torno de 250°C (482°F).

- Prensas WIP a Gás usam gases inertes como argônio e podem atingir temperaturas muito mais altas, frequentemente até 500°C (932°F) ou mais.

Viscosidade do Meio de Prensagem

Para sistemas baseados em líquido, a temperatura afeta diretamente a viscosidade do fluido. A temperatura deve ser controlada para garantir que o líquido tenha a viscosidade correta para fluir uniformemente e transmitir a pressão de forma homogênea durante todo o ciclo de prensagem.

Entendendo os Compromissos e Restrições

A seleção de uma temperatura é um exercício no gerenciamento de prioridades concorrentes. Temperaturas mais altas podem melhorar a densidade, mas introduzem desafios significativos de custo e controle.

Custo vs. Temperatura Máxima

Buscar temperaturas mais altas aumenta diretamente os custos de capital e operacionais. Fornos capazes de temperaturas mais altas exigem elementos de aquecimento mais avançados, isolamento superior e sistemas de controle mais sofisticados, todos os quais são mais caros.

A Necessidade Crítica de Uniformidade de Temperatura

Uma temperatura estável e uniforme em toda a peça é inegociável. Padrões comuns da indústria para uniformidade são ±3°C a ±5°C.

A má uniformidade leva a variações de densidade dentro do componente. Essas variações podem criar tensões internas, causar empenamento e, em última análise, comprometer a integridade mecânica da peça final.

Requisitos de Controle de Atmosfera

Muitos materiais em pó, especialmente metais, são altamente suscetíveis à oxidação em temperaturas elevadas. Para evitar isso, o processo pode exigir uma atmosfera inerte controlada (como gás argônio). Isso adiciona outra camada de complexidade e custo à operação.

Fazendo a Escolha Certa para Sua Aplicação

Sua temperatura ótima é determinada pelo seu objetivo principal. Use estas diretrizes para orientar seu processo de tomada de decisão.

- Se seu foco principal for alcançar a densidade máxima em materiais de alto desempenho: Você provavelmente precisará operar perto do ponto de amaciamento do material, o que pode exigir um sistema WIP baseado em gás com controle preciso da atmosfera.

- Se seu foco principal for a produção econômica de polímeros ou compósitos de temperatura mais baixa: Uma prensa baseada em líquido é frequentemente a escolha mais econômica, mas você deve trabalhar dentro do seu teto de temperatura inerente de aproximadamente 250°C.

- Se seu foco principal for a fabricação de componentes de alta precisão e uniformes: Priorize um sistema com excelente uniformidade de temperatura documentada (±3°C ou melhor), pois este é o fator mais crítico para prevenir tensões internas e defeitos.

Em última análise, a temperatura correta não é a mais alta possível, mas sim a mais estável e apropriada que transforma seu pó em um componente totalmente denso e confiável.

Tabela de Resumo:

| Fator | Descrição | Considerações Chave |

|---|---|---|

| Ponto de Amaciamento do Material | Temperatura para tornar o material maleável para o adensamento | Deve evitar fusão ou mudanças de fase; crítico para o comportamento do material |

| Tipo de Meio de Prensagem | Sistemas líquidos (óleo/água) ou gasosos (argônio) | WIP Líquido: máx. ~250°C; WIP a Gás: máx. ~500°C ou superior |

| Uniformidade de Temperatura | Estabilidade em toda a peça durante a prensagem | Essencial para consistência da densidade; padrão da indústria ±3°C a ±5°C |

| Custo e Equipamento | Despesas de capital e operacionais | Temperaturas mais altas aumentam os custos; equilibrar com as necessidades do processo |

| Controle de Atmosfera | Uso de gases inertes para prevenir oxidação | Necessário para materiais sensíveis; adiciona complexidade e custo |

Pronto para aumentar a eficiência do seu laboratório com Prensagem Isostática a Quente de precisão? A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às suas necessidades específicas de adensamento de material. Nosso equipamento garante controle de temperatura e uniformidade ótimos, ajudando você a alcançar qualidade superior da peça e economia de custos. Contate-nos hoje para discutir como nossas soluções podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Máquina de prensa hidráulica para laboratório 24T 30T 60T aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para caixa de vácuo Prensa quente de laboratório

As pessoas também perguntam

- Como é controlada a temperatura da placa aquecida numa prensa hidráulica de laboratório? Alcance Precisão Térmica (20°C-200°C)

- Por que um sistema de aquecimento é necessário para a produção de briquetes de biomassa? Desbloqueie a Ligação Térmica Natural

- Qual é o papel de uma prensa hidráulica aquecida em testes de materiais? Desbloqueie dados superiores para pesquisa e controle de qualidade

- Quais são os requisitos técnicos essenciais para uma prensa térmica? Dominando a Precisão de Pressão e Temperatura

- Qual o papel de uma prensa laboratorial aquecida na medição da difusividade de íons de lítio? Otimizando a pesquisa de baterias de estado sólido