Embora a Prensagem Isostática a Frio (CIP) seja conhecida por criar peças com densidade uniforme excepcional, ela apresenta desafios distintos relacionados à precisão geométrica, investimento em equipamentos e preparação de materiais. O processo requer maquinário especializado de alta pressão e moldes flexíveis que podem comprometer a precisão dimensional, além da necessidade de pós com características de fluxo específicas que frequentemente exigem etapas de processamento adicionais.

A CIP é um *trade-off* fundamental: você ganha uniformidade e resistência incomparáveis em formas complexas ao custo de menor precisão geométrica e um investimento inicial significativo em equipamentos e processamento de materiais.

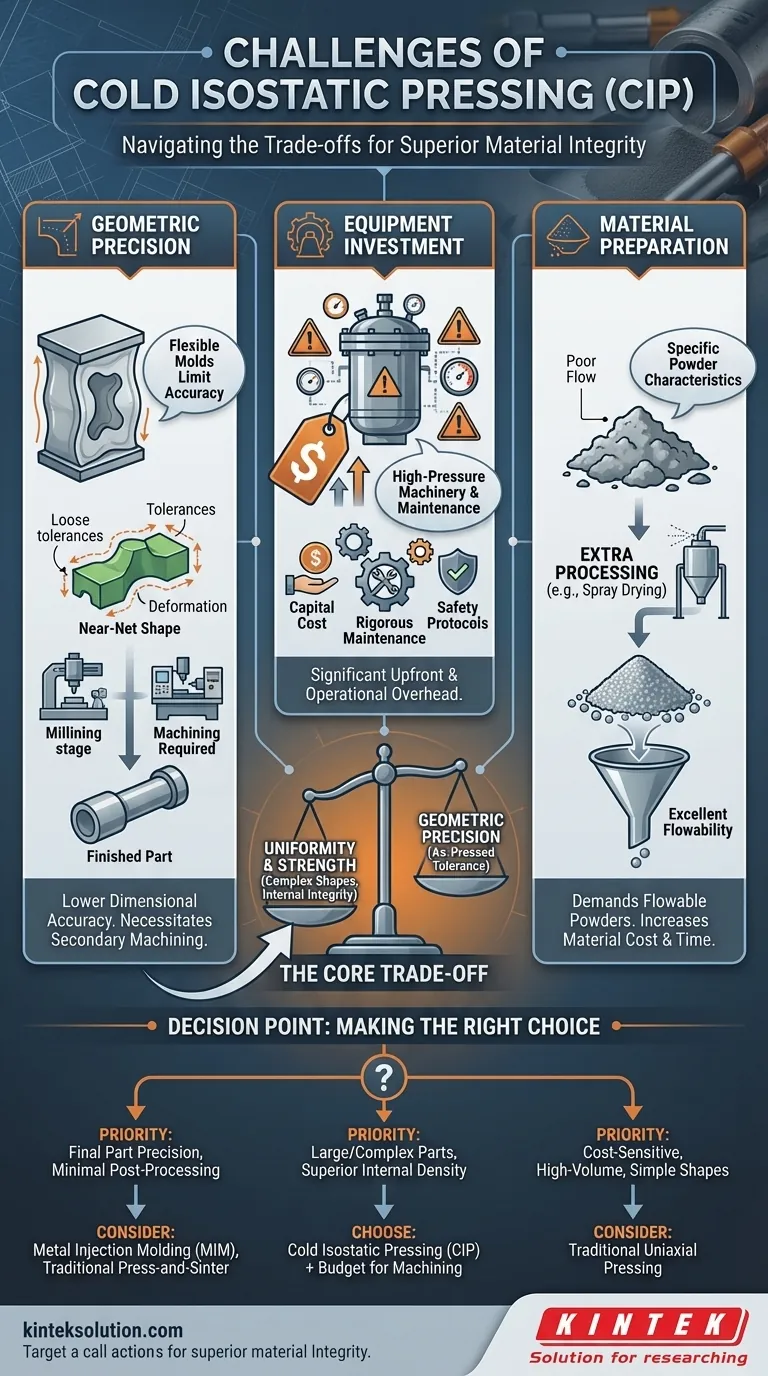

O Desafio Central: Precisão vs. Uniformidade

O principal benefício da CIP — aplicar pressão igual de todas as direções — é também a fonte de sua principal desvantagem. As ferramentas necessárias para alcançar essa uniformidade limitam inerentemente a precisão dimensional final da peça.

O Dilema do Molde Flexível

A CIP depende de um molde flexível e elástico (frequentemente feito de borracha ou uretano) para conter o pó. É esse molde que permite que o fluido pressurizador exerça força uniformemente sobre a superfície do material.

No entanto, como o molde não é rígido, sua forma pode se deformar ligeiramente e de forma imprevisível sob pressão imensa. Isso resulta em uma peça "verde" que possui menor precisão geométrica e tolerâncias mais folgadas em comparação com peças feitas em matrizes de aço rígidas.

A Necessidade de Pós-Processamento

Devido ao molde flexível, as peças fabricadas via CIP são quase sempre de formas quase finais (*near-net shapes*), e não componentes acabados.

Elas possuem excelente densidade interna, mas requerem operações de usinagem secundária, como fresamento ou torneamento, para atingir suas dimensões finais e precisas. Isso adiciona etapas, tempo e custo ao fluxo de trabalho geral de fabricação.

Obstáculos Operacionais e de Material

Além da precisão dimensional, a CIP introduz complexidades operacionais relacionadas aos materiais utilizados e à maquinaria necessária. Esses fatores devem ser calculados no custo total e na viabilidade do processo.

A Demanda por Pós de Alto Fluxo

Para que a CIP seja eficaz, o pó deve preencher o molde flexível de forma completa e uniforme. Quaisquer vazios ou variações na densidade de empacotamento criarão defeitos na peça final, anulando os benefícios do processo.

Isso exige o uso de pós com excelente fluidez. Muitos pós de matéria-prima não possuem naturalmente essa característica, exigindo etapas de preparação adicionais e caras, como spray drying (secagem por atomização) ou granulação, para criar partículas esféricas uniformes que fluam livremente.

O Ônus do Equipamento de Alta Pressão

A CIP opera sob pressões extremamente elevadas. O equipamento, essencialmente um vaso de alta pressão, deve ser projetado para durabilidade extrema e segurança do operador.

Essa maquinaria especializada representa um investimento de capital significativo. Além disso, exige cronogramas de manutenção rigorosos e protocolos de segurança estritos, aumentando os custos operacionais de longo prazo.

Entendendo os *Trade-offs*

Os desafios da CIP não existem no vácuo. Eles são aceitos em troca de benefícios que outros métodos de consolidação não podem oferecer. Entender esse equilíbrio é fundamental para tomar uma decisão informada.

Quando Aceitar Menor Precisão

O *trade-off* vale a pena quando a integridade material interna é mais crítica do que a tolerância dimensional tal como prensada.

A CIP se destaca na produção de tarugos grandes ou peças com geometrias internas complexas que são livres dos gradientes de densidade e tensões internas comuns na prensagem uniaxial. A alta resistência verde dessas peças as torna robustas o suficiente para suportar facilmente o manuseio e a usinagem subsequentes.

A Equação de Custo-Benefício

Embora a CIP envolva altos custos de equipamento e preparação de material, ela pode ser mais econômica para produzir peças muito grandes ou componentes complexos únicos.

Criar ferramentas rígidas para formas grandes ou complexas pode ser proibitivamente caro. O uso de moldes flexíveis reutilizáveis pela CIP a torna uma escolha econômica nesses cenários específicos, mesmo com o custo adicional de usinagem.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se a CIP é o processo correto, você deve alinhar seus pontos fortes e fracos específicos com os objetivos mais críticos do seu projeto.

- Se seu foco principal é a precisão final da peça com pós-processamento mínimo: Você deve investigar alternativas como moldagem por injeção de metal (MIM) ou o tradicional prensar-e-sinterizar, pois a CIP quase certamente exigirá usinagem secundária.

- Se seu foco principal é criar peças grandes ou complexas com densidade interna superior: A CIP é uma excelente escolha, desde que você tenha orçado a usinagem necessária para atingir as dimensões e tolerâncias finais.

- Se seu foco principal é a produção de alto volume e sensível a custos de formas simples: O alto custo de capital e as necessidades de preparação de material da CIP podem tornar a prensagem uniaxial tradicional uma solução mais econômica.

Em última análise, escolher a CIP significa priorizar a integridade uniforme do material e a qualidade interna em detrimento da precisão geométrica inicial.

Tabela Resumo:

| Desafio | Descrição | Impacto |

|---|---|---|

| Precisão Geométrica | Moldes flexíveis causam menor precisão dimensional | Requer pós-processamento como usinagem |

| Investimento em Equipamento | Maquinário de alta pressão é caro e exige manutenção | Capital inicial significativo e custos operacionais |

| Preparação de Material | Pós precisam de excelente fluidez, exigindo etapas extras | Aumenta o tempo e custo do processamento de materiais |

Com dificuldades na integridade do material ou na produção de peças complexas? A KINTEK é especializada em prensas de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às suas necessidades laboratoriais. Nossas soluções ajudam você a alcançar densidade uniforme e resistência superior em peças, mesmo com formas intrincadas. Entre em contato conosco hoje para discutir como nosso equipamento pode otimizar seu processo e reduzir custos!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

As pessoas também perguntam

- Qual papel a Prensa Isostática a Frio (CIP) desempenha na densificação de HAp/Col? Alcance Resistência Superior Semelhante ao Osso

- Qual é a função específica de uma Prensa Isostática a Frio (CIP)? Melhorar a Inoculação de Carbono em Ligas de Mg-Al

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?