O sucesso da Prensagem Isostática a Frio (CIP) depende de uma combinação precisa de pressão extrema, taxas de aplicação controladas e contenção de material apropriada. O processo requer pressões entre 400 e 1000 MPa (60.000 a 150.000 psi) aplicadas através de um meio líquido como óleo ou água. Crucialmente, tanto os ciclos de pressurização quanto de despressurização devem ser cuidadosamente gerenciados para garantir uma compactação uniforme e prevenir defeitos internos na peça final.

O objetivo fundamental da Prensagem Isostática a Frio não é meramente a compactação, mas sim a compactação uniforme. Cada requisito do processo — desde o molde flexível até as rampas de pressão controladas — é projetado para aplicar força igual de todas as direções, criando uma peça "verde" homogênea e de alta densidade, livre das tensões internas comuns em outros métodos.

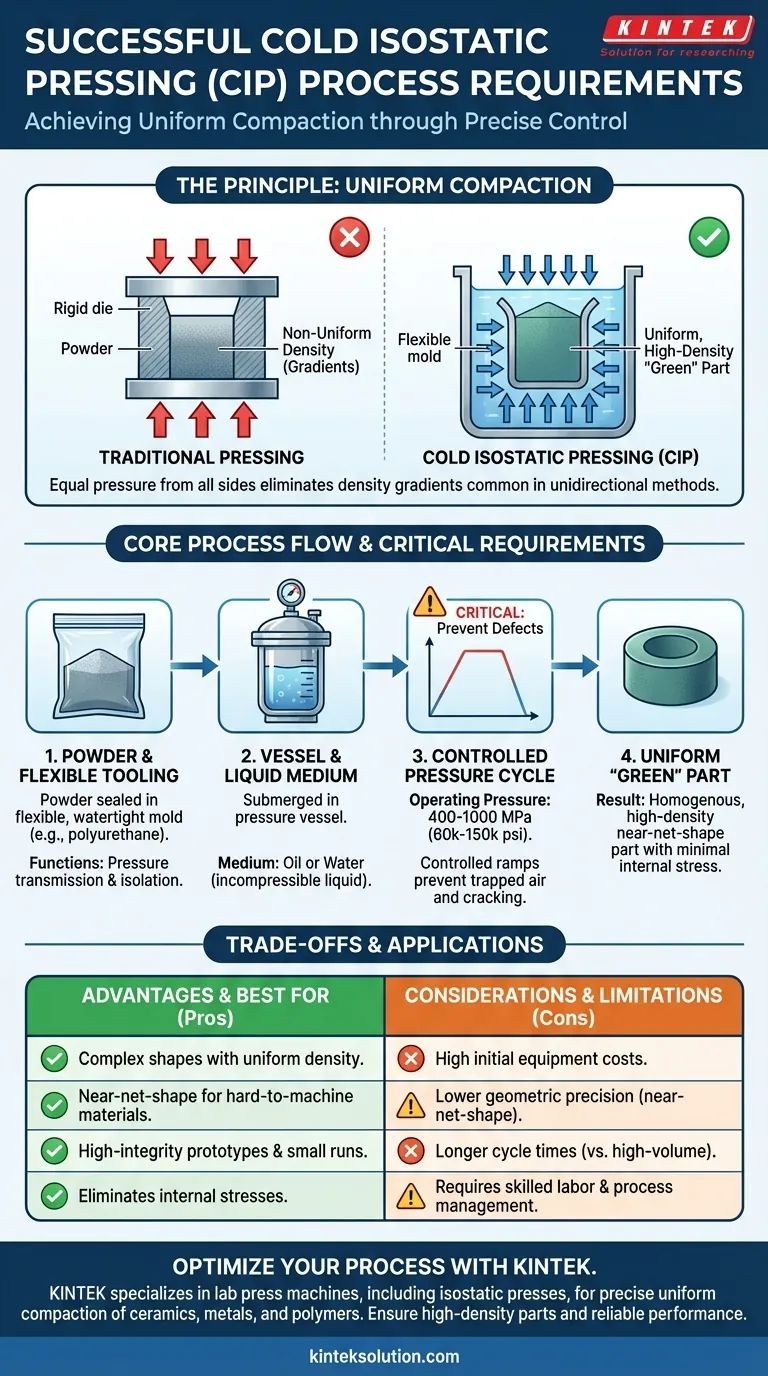

O Princípio da Compactação Uniforme

A Prensagem Isostática a Frio é um processo de metalurgia do pó projetado para superar uma limitação primária da prensagem unidirecional tradicional: gradientes de densidade. Ao aplicar pressão igualmente em todas as superfícies, ele alcança um resultado muito mais consistente.

Como a Pressão Uniforme é Alcançada

O pó a ser compactado é primeiro selado dentro de um molde flexível e estanque, tipicamente feito de borracha, uretano ou PVC. Este molde selado é então submerso em um vaso de alta pressão cheio de líquido.

À medida que um sistema hidráulico aumenta a pressão do fluido circundante, essa pressão é transmitida igualmente e simultaneamente a todas as superfícies do molde flexível. Isso garante que o pó se compacte com uma densidade excepcionalmente uniforme.

A Vantagem Sobre a Prensagem Unidirecional

Na prensagem em matriz tradicional, a pressão é aplicada de uma ou duas direções. O atrito entre o pó e as paredes rígidas da matriz impede a transmissão uniforme da pressão, resultando em uma peça menos densa no centro e longe dos punções. O CIP elimina completamente esse problema.

Requisitos Essenciais do Processo

Alcançar um resultado bem-sucedido com o CIP depende do controle de três áreas-chave: o sistema de pressão, a ferramenta do material e o próprio equipamento.

Faixa de Pressão e Meio

A pressão de operação é uma variável crítica e tipicamente varia de 400 MPa (60.000 psi) para muitas cerâmicas e polímeros até 1000 MPa (150.000 psi) para metais refratários e materiais avançados.

O meio de pressão é quase sempre um líquido, pois os líquidos são incompressíveis e transferem a pressão de forma eficiente. Fluidos à base de óleo ou água são a escolha padrão, e o processo é conduzido à temperatura ambiente ou próximo a ela.

Pressurização e Despressurização Controladas

Este é, sem dúvida, o parâmetro de processo mais crítico para o controle de qualidade. Um aumento ou diminuição rápida da pressão pode prender o ar, criar planos de cisalhamento internos ou causar rachaduras à medida que a energia elástica armazenada é liberada.

Rampas controladas e constantes garantem que a compactação ocorra uniformemente em todo o volume da peça e que a pressão seja aliviada sem causar defeitos estruturais.

Encapsulamento e Ferramental de Material

O molde flexível é uma peça vital do ferramental. Ele serve a dois propósitos:

- Transmissão de Pressão: Atua como uma barreira flexível que transmite perfeitamente a pressão isostática do fluido para o pó.

- Isolamento: Cria uma vedação hermética, evitando que o fluido pressurizador contamine o pó.

O design deste molde dita a forma "verde" da peça final.

Compreendendo os Compromissos e Limitações

Embora potente, o CIP não é uma solução universal. Suas vantagens vêm com compromissos específicos que devem ser considerados.

Altos Custos Iniciais de Equipamento

Os vasos de alta pressão, bombas hidráulicas e sistemas de segurança necessários para o CIP representam um investimento de capital significativo. Isso torna o processo mais adequado para aplicações onde seus benefícios exclusivos justificam o custo.

Menor Precisão Geométrica

Como a compactação ocorre em um molde flexível, o CIP não produz as mesmas tolerâncias dimensionais apertadas que os métodos que utilizam matrizes de aço rígidas. As peças são consideradas próximas da forma final (near-net-shape) e geralmente requerem uma etapa final de usinagem ou sinterização para atingir suas dimensões finais.

Considerações sobre a Taxa de Produção

O tempo de ciclo para o CIP — incluindo carregamento, pressurização, despressurização e descarregamento — é geralmente maior do que para métodos de alto volume como a compactação automática em matriz. É frequentemente mais adequado para componentes complexos, protótipos ou pequenas séries de produção.

Requisitos de Material e Mão de Obra

O processo requer pós com boas características de compactação. Além disso, operar o equipamento de alta pressão com segurança e eficácia exige mão de obra qualificada e um gerenciamento rigoroso do processo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fabricação correto depende inteiramente do seu objetivo final. Use estas diretrizes para determinar se o CIP é a escolha ideal.

- Se seu foco principal é produzir formas complexas com alta densidade uniforme: O CIP é uma excelente escolha, pois elimina os gradientes de densidade e as limitações de forma da prensagem unidirecional.

- Se seu foco principal é atingir a forma próxima da final (near-net-shape) para materiais difíceis de usinar: O CIP é ideal para criar uma pré-forma homogênea que minimiza operações de usinagem final caras e difíceis.

- Se seu foco principal é a produção de alto volume de peças simples: A compactação tradicional em matriz ou a moldagem por injeção de pó provavelmente serão mais econômicas e rápidas.

Ao compreender esses requisitos essenciais e compromissos, você pode alavancar o CIP para produzir componentes de alta integridade que são difíceis ou impossíveis de alcançar com outros métodos.

Tabela Resumo:

| Requisito do Processo | Detalhes Chave |

|---|---|

| Faixa de Pressão | 400-1000 MPa (60.000-150.000 psi) |

| Meio de Pressão | Fluidos à base de óleo ou água |

| Pressurização/Despressurização | Rampas controladas e constantes para garantir compactação uniforme e prevenir defeitos |

| Ferramental do Material | Moldes flexíveis (p. ex., borracha, uretano) para transmissão uniforme da pressão e isolamento |

| Materiais Alvo | Cerâmicas, polímeros, metais refratários e materiais avançados |

| Vantagem Chave | Densidade uniforme e eliminação de tensões internas em formas complexas |

Pronto para aprimorar as capacidades do seu laboratório com a precisa Prensagem Isostática a Frio? A KINTEK é especializada em máquinas de prensagem para laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às necessidades exclusivas de laboratórios que trabalham com cerâmicas, metais e polímeros. Nossos equipamentos garantem compactação uniforme, peças de alta densidade e desempenho confiável para formas complexas e protótipos. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu processo e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material

- Qual papel a Prensa Isostática a Frio (CIP) desempenha na densificação de HAp/Col? Alcance Resistência Superior Semelhante ao Osso

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?

- Quais vantagens a Prensagem Isostática a Frio (CIP) elétrica tem sobre a CIP manual? Aumente a Eficiência e a Consistência

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.