A prensagem isostática em saco úmido é um processo de fabricação usado para compactar materiais em pó em formas sólidas e de alta densidade, submergindo um molde flexível selado diretamente em um fluido pressurizado. Ao contrário da prensagem uniaxial, que aplica força de uma direção, essa técnica utiliza a mecânica dos fluidos para aplicar pressão igual de todos os ângulos, resultando em componentes com excepcional uniformidade estrutural.

A Principal Conclusão Embora mais lenta do que os métodos automatizados de produção em massa, a prensagem isostática em saco úmido é o padrão ouro para alcançar alta densidade de material e consistência uniforme. É a escolha ideal ao produzir componentes grandes e complexos ou tiragens curtas onde a integridade do material é primordial.

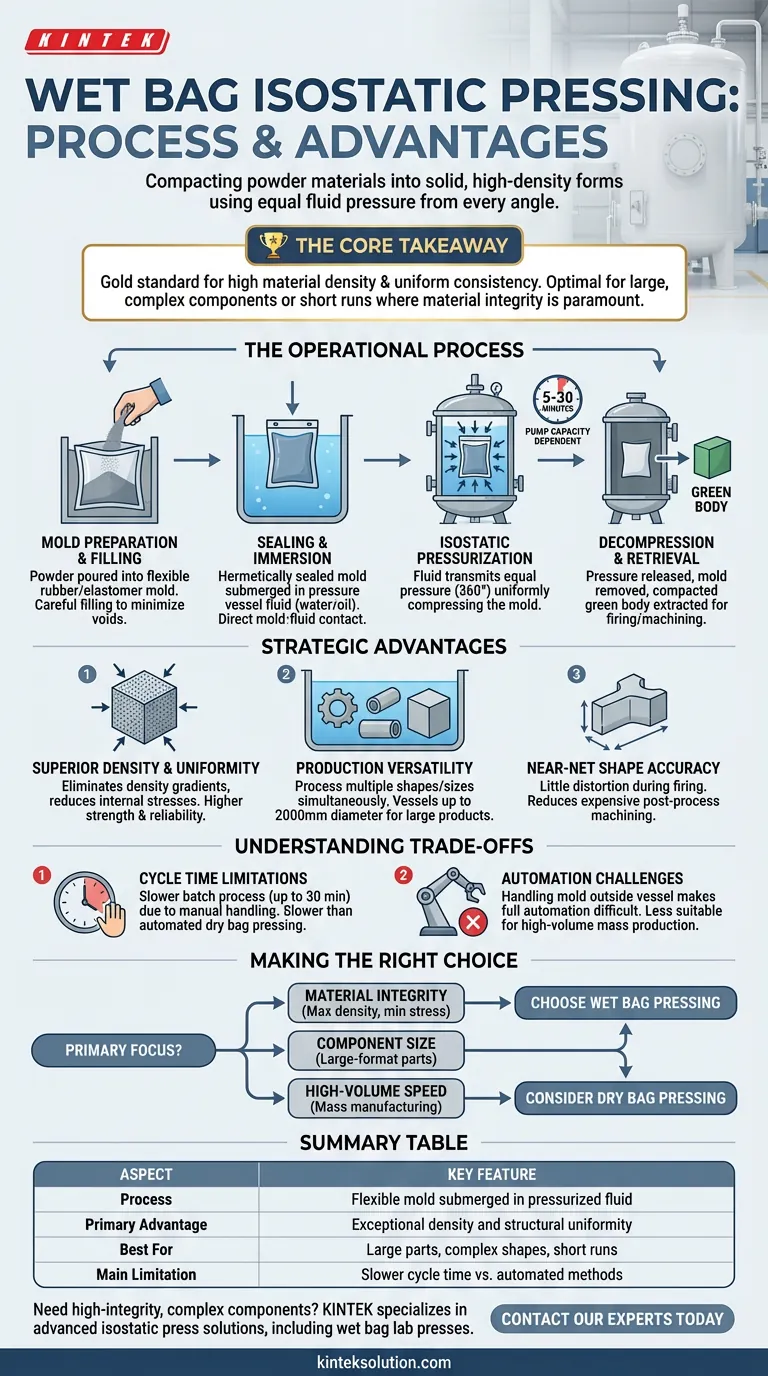

O Processo Operacional

Etapa 1: Preparação e Preenchimento do Molde

O processo começa com um molde flexível, tipicamente feito de borracha ou elastômero, que define a geometria da peça final. O material em pó é despejado nesta bolsa. Para garantir um resultado sem defeitos, o pó deve ser preenchido cuidadosamente para minimizar os vazios iniciais.

Etapa 2: Selagem e Imersão

Uma vez preenchido, o molde é hermeticamente selado para evitar qualquer intrusão de fluido. Esta "bolsa" selada é então colocada dentro de um vaso de pressão e completamente submersa em um meio líquido, como água ou óleo. Este contato direto entre o molde e o fluido é a característica definidora do método "saco úmido".

Etapa 3: Prensagem Isostática

O vaso é pressurizado, transmitindo força através do fluido. Como os fluidos transferem pressão igualmente em todas as direções, o molde flexível é comprimido uniformemente ao redor do pó. Isso geralmente leva entre 5 a 30 minutos, dependendo do tamanho do componente e da capacidade da bomba.

Etapa 4: Descompressão e Recuperação

Após o tempo de permanência completo, a pressão é liberada. O molde é removido do fluido e a peça compactada — agora uma massa sólida conhecida como "corpo verde" — é extraída. A peça está então pronta para queima ou usinagem final.

Vantagens Estratégicas do Método

Densidade e Uniformidade Superiores

O principal benefício de engenharia é a eliminação de gradientes de densidade. Como a pressão é aplicada em 360 graus, o material se compacta uniformemente, reduzindo tensões internas e bolsas de ar. Isso leva a maior resistência e confiabilidade no produto final em comparação com peças prensadas em matrizes rígidas.

Versatilidade de Produção

O processo de saco úmido é altamente adaptável. Como o vaso de pressão é essencialmente um grande tanque, você pode processar múltiplas formas e tamanhos simultaneamente em um único lote. É o único método prático para prensar produtos extremamente grandes, com diâmetros de vaso capazes de acomodar peças de até 2000 mm.

Precisão de Forma Quase Final

Devido à compactação uniforme, o "corpo verde" exibe pouca distorção quando queimado. Isso resulta em alta precisão dimensional, reduzindo significativamente a necessidade de usinagem pós-processo cara e demorada.

Compreendendo as Compensações

Limitações do Tempo de Ciclo

A maior restrição da prensagem em saco úmido é a velocidade. A natureza manual de carregar, selar, submergir e descarregar as bolsas o torna um processo em lote relativamente lento. Os ciclos podem levar até 30 minutos, enquanto métodos alternativos como a prensagem em saco seco são projetados para ciclos rápidos e automatizados.

Desafios de Automação

Ao contrário da prensagem em saco seco, onde a membrana é fixada no vaso para reabastecimento rápido, a prensagem em saco úmido envolve o manuseio do molde fora do vaso. Isso dificulta a automação completa. Geralmente é menos adequado para produção em massa de alto volume de peças simples onde a velocidade é a métrica principal.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a prensagem isostática em saco úmido depende do equilíbrio entre sua necessidade de qualidade de material e seu rendimento de produção exigido.

- Se o seu foco principal é Integridade do Material: Escolha a prensagem em saco úmido para componentes críticos que exigem densidade máxima e tensão interna mínima.

- Se o seu foco principal é o Tamanho do Componente: Use este método para peças de grande formato que fisicamente não cabem em prensas automatizadas padrão.

- Se o seu foco principal é Velocidade de Alto Volume: Considere a prensagem em saco seco em vez disso, pois os tempos de ciclo do saco úmido provavelmente são muito lentos para fabricação em massa.

A prensagem em saco úmido continua sendo a solução superior para aplicações complexas e de alto valor, onde o custo de um ciclo mais lento é superado pela necessidade de desempenho impecável do material.

Tabela Resumo:

| Aspecto | Característica Principal |

|---|---|

| Processo | Molde flexível submerso em fluido pressurizado |

| Vantagem Principal | Densidade e uniformidade estrutural excepcionais |

| Melhor Para | Peças grandes, formas complexas, tiragens curtas |

| Limitação Principal | Tempo de ciclo mais lento em comparação com métodos automatizados |

Precisa produzir componentes complexos e de alta integridade? A KINTEK é especializada em soluções avançadas de prensagem isostática, incluindo prensas de laboratório de saco úmido, para ajudá-lo a alcançar densidade e uniformidade de material superiores para suas aplicações mais exigentes. Entre em contato com nossos especialistas hoje mesmo para discutir como nossa tecnologia pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Moldes de prensagem isostática de laboratório para moldagem isostática

As pessoas também perguntam

- Qual é o papel de uma prensa isostática a frio (CIP) na produção de ligas de γ-TiAl? Atingir 95% de Densidade de Sinterização

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Alumina-Mullita? Alcançar Densidade Uniforme e Confiabilidade

- Por que a prensa isostática a frio (CIP) é preferida em relação à prensagem em matriz padrão? Alcance uniformidade perfeita de carboneto de silício

- Quais são as vantagens específicas de usar uma Prensa Isostática a Frio (CIP) para preparar compactos verdes de pó de tungstênio?