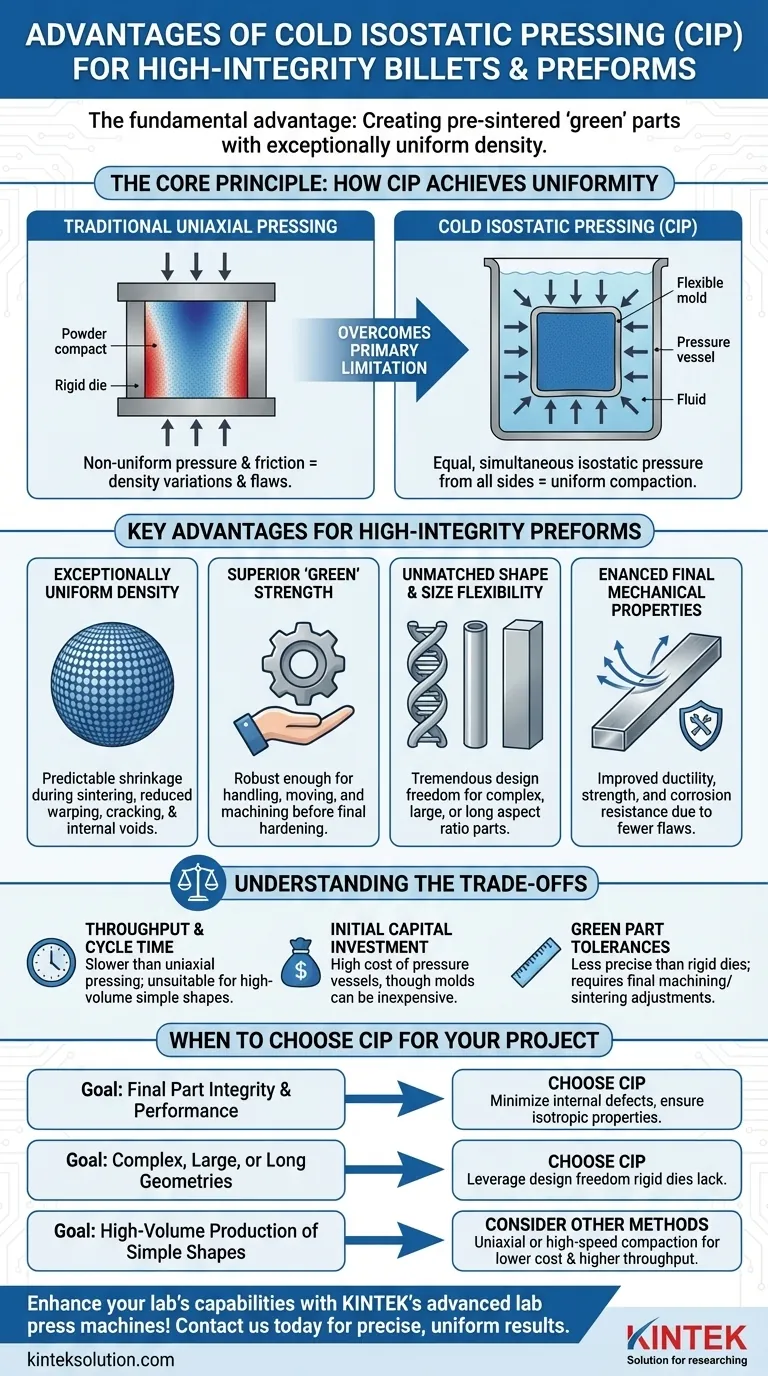

A vantagem fundamental da Prensagem Isostática a Frio (CIP) é a sua capacidade de criar um componente pré-sinterizado, ou peça "verde", com densidade excecionalmente uniforme. Ao aplicar pressão igualmente a partir de todas as direções, a CIP elimina as variações de densidade interna e as falhas estruturais comuns em peças feitas por prensagem uniaxial (unidirecional) convencional. Essa uniformidade é a base para produzir tarugos e pré-formas com integridade superior e propriedades finais previsíveis.

A Prensagem Isostática a Frio supera a limitação primária da compactação de pó tradicional: a pressão não uniforme. Ao usar um fluido para transmitir a pressão uniformemente a todas as superfícies de uma peça, a CIP produz pré-formas com densidade consistente, permitindo a criação de componentes complexos e de alta resistência que são difíceis ou impossíveis de fazer de outra forma.

O Princípio Central: Como a CIP Alcança a Uniformidade

Os benefícios únicos da CIP derivam diretamente do seu método de aplicação de pressão. Ao contrário dos processos que empurram um pó a partir de uma ou duas direções, a CIP envolve completamente o componente.

Aplicação de Pressão Isostática

O termo isostático significa que a pressão é aplicada de forma igual e simultânea por todos os lados. O pó é selado num molde flexível e estanque e submerso num fluido dentro de uma câmara de alta pressão. À medida que o fluido é pressurizado, ele transmite essa força uniformemente a todas as superfícies do molde, compactando o pó de maneira uniforme.

Este processo elimina o estresse interno e os gradientes de densidade que causam defeitos. Pense nisso como a diferença entre espremer uma esponja com uma mão versus a pressão uniforme que ela sentiria no fundo do oceano.

Eliminação de Forças de Fricção

Na prensagem uniaxial tradicional, o pó é forçado a entrar numa matriz rígida. À medida que o pó se move, o atrito contra as paredes da matriz impede a compactação uniforme. As áreas mais distantes do punção e mais próximas das paredes da matriz são frequentemente menos densas.

A CIP evita isso completamente. Como o "molde" é um saco flexível que se compacta juntamente com o pó, há muito pouca fricção para impedir a densificação uniforme.

Vantagens Chave para Pré-formas de Alta Integridade

Este método de prensagem exclusivo traduz-se em várias vantagens críticas de fabricação para a produção de tarugos e pré-formas de alta qualidade.

Densidade Excecionalmente Uniforme

Este é o benefício fundamental da CIP. Uma peça verde uniformemente densa encolherá de forma previsível e uniforme durante a fase subsequente de sinterização (aquecimento). Isso reduz drasticamente o risco de empenamento, rachaduras ou vazios internos no componente final.

Resistência "Verde" Superior

Uma peça "verde" é aquela que foi compactada, mas ainda não foi sinterizada. A CIP produz peças com alta resistência verde, o que significa que são robustas o suficiente para serem manuseadas, movidas e até usinadas antes da etapa final de endurecimento. Isso é crucial para fluxos de trabalho de fabricação complexos.

Flexibilidade Inigualável de Forma e Tamanho

Como não depende de matrizes metálicas rígidas, a CIP oferece tremenda liberdade de design. Pode ser usada para produzir:

- Formas complexas ou irregulares que seriam impossíveis de ejetar de uma matriz rígida.

- Componentes grandes, com o tamanho limitado apenas pelas dimensões do vaso de pressão.

- Peças com proporções de aspeto longas, como hastes ou tubos longos, sem risco de gradientes de densidade ao longo do seu comprimento.

Propriedades Mecânicas Finais Aprimoradas

A microestrutura uniforme estabelecida pela CIP leva diretamente a propriedades superiores na peça acabada. Componentes feitos via CIP frequentemente exibem ductilidade, resistência e resistência à corrosão melhoradas, porque o processo minimiza as falhas microscópicas que podem se tornar pontos de falha.

Compreendendo as Compensações

Embora poderosa, a CIP não é a solução para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

Vazão e Tempo de Ciclo

O processo de carregar o pó em moldes flexíveis, selá-los, colocá-los no vaso de pressão e executar o ciclo é geralmente mais lento do que a ação rápida e automatizada de uma prensa uniaxial. Para a produção de alto volume de formas simples, outros métodos costumam ser mais econômicos.

Investimento de Capital Inicial

Os vasos de alta pressão necessários para a CIP representam uma despesa de capital significativa. Embora os moldes flexíveis em si possam ser baratos (especialmente para prototipagem ou corridas curtas), o custo inicial do equipamento principal é alto.

Tolerâncias da Peça Verde

O uso de um molde flexível significa que a precisão dimensional da peça verde não é tão exata quanto a de uma formada numa matriz de aço rígida. As dimensões finais são tipicamente alcançadas através da sinterização e de qualquer usinagem final necessária, portanto, isso deve ser considerado no projeto do processo.

Quando Escolher a CIP para o Seu Projeto

A seleção do método de compactação correto depende inteiramente dos objetivos específicos do seu projeto em termos de desempenho, complexidade e volume.

- Se o seu foco principal for a integridade e o desempenho da peça final: Escolha a CIP quando precisar minimizar defeitos internos e garantir propriedades mecânicas previsíveis e isotrópicas (uniformes em todas as direções).

- Se o seu foco principal for a produção de geometrias complexas, grandes ou longas: A CIP oferece a liberdade de design que outros métodos de prensagem de pó não têm, tornando-a ideal para formas desafiadoras.

- Se o seu foco principal for a produção de alto volume de formas simples: A prensagem uniaxial ou outros métodos de compactação de alta velocidade provavelmente oferecerão um custo por peça mais baixo e maior vazão.

Ao entender seu princípio central de pressão uniforme, você pode alavancar a Prensagem Isostática a Frio para criar componentes superiores que atendam aos critérios de desempenho mais exigentes.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Densidade Uniforme | Elimina falhas internas para encolhimento previsível e defeitos reduzidos nas peças finais. |

| Alta Resistência Verde | Permite manuseio e usinagem antes da sinterização, aumentando a eficiência do fluxo de trabalho. |

| Flexibilidade de Forma | Permite a produção de geometrias complexas, grandes ou longas sem matrizes rígidas. |

| Propriedades Aprimoradas | Leva a melhor ductilidade, resistência e resistência à corrosão em componentes acabados. |

Aumente as capacidades do seu laboratório com as máquinas de prensagem de laboratório avançadas da KINTEK! Quer esteja a trabalhar em tarugos de alta integridade ou pré-formas complexas, as nossas prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas oferecem resultados precisos e uniformes para impulsionar a eficiência e o desempenho. Contacte-nos hoje para discutir como as nossas soluções podem atender às suas necessidades laboratoriais específicas e impulsionar os seus projetos!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.

- Qual é a função específica de uma Prensa Isostática a Frio (CIP)? Melhorar a Inoculação de Carbono em Ligas de Mg-Al