Em sua essência, a prensagem isostática é um método de compactação de pó que oferece uma uniformidade de densidade incomparável e a capacidade de formar formas altamente complexas. Suas principais vantagens são alcançar força e integridade superiores do material. No entanto, esses benefícios vêm ao custo de velocidades de produção mais baixas e um controle menos preciso sobre as dimensões da superfície em comparação com outros métodos.

A troca fundamental da prensagem isostática é escolher a integridade superior do material em detrimento da velocidade de fabricação. Ela se destaca onde o desempenho da peça e a complexidade geométrica são inegociáveis, mas geralmente é menos econômica para componentes simples de alto volume.

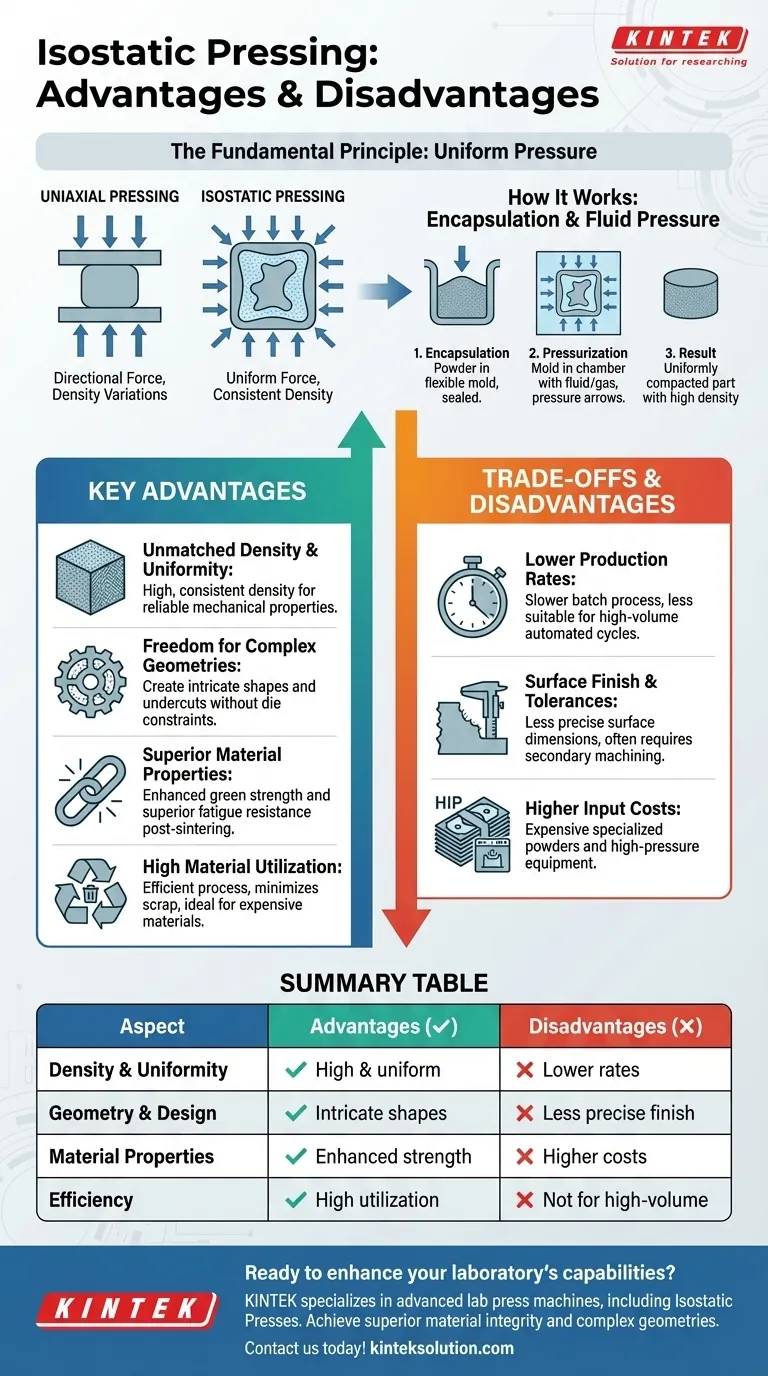

O Princípio Fundamental: Pressão Uniforme

O poder da prensagem isostática vem de sua abordagem única para aplicar força. Ao contrário dos métodos tradicionais que pressionam o material de uma ou duas direções, a prensagem isostática usa um fluido para exercer pressão igual em todas as superfícies simultaneamente.

Como Funciona: Encapsulamento e Pressão do Fluido

O material em pó é primeiro selado em um molde ou membrana flexível e hermética. Este pacote selado é então submerso em uma câmara de pressão cheia de um fluido — tipicamente óleo ou água para prensagem a frio, ou um gás inerte como argônio para prensagem a quente.

Quando a câmara é pressurizada, o fluido transmite a força de maneira igual e instantânea a todos os pontos da superfície do molde. Isso garante que não haja gradientes de pressão ou zonas mortas dentro do pó.

O Resultado Chave: Densidade Consistente

Esta pressão uniforme compacta o pó de forma consistente em todo o volume da peça. Este processo reduz drasticamente ou elimina vazios internos, rachaduras e variações de densidade que frequentemente assolam componentes feitos com prensagem unidirecional.

Principais Vantagens da Prensagem Isostática

O princípio exclusivo da prensagem isostática oferece várias vantagens críticas de fabricação que são difíceis de alcançar com outras técnicas.

Densidade e Uniformidade Incomparáveis

O benefício mais significativo é a criação de peças com densidade alta e notavelmente uniforme. Essa uniformidade é a base para propriedades mecânicas previsíveis e confiáveis, tornando-a ideal para aplicações de alto desempenho.

Liberdade para Criar Geometrias Complexas

Como a pressão é aplicada de todos os lados, a prensagem isostática pode produzir peças com formas intrincadas, rebaixos e cavidades internas complexas. Ela liberta os projetistas das restrições geométricas impostas por matrizes rígidas usadas na prensagem uniaxial.

Propriedades Superiores do Material

A compactação uniforme resulta em alta resistência verde (a resistência da peça antes do aquecimento ou sinterização final), o que torna as peças mais fáceis de manusear e menos propensas a danos durante a fabricação. O produto sinterizado final exibe propriedades mecânicas aprimoradas, como resistência e resistência à fadiga.

Alta Utilização de Material

Este método é altamente eficiente, minimizando sucata e tornando-o economicamente viável para uso com materiais caros ou difíceis de compactar, como cerâmicas avançadas, metais refratários e certos compósitos.

Entendendo as Compensações e Desvantagens

Nenhum processo está isento de limitações. Avaliar objetivamente os contras da prensagem isostática é crucial para tomar uma decisão informada.

Taxas de Produção Mais Baixas

A prensagem isostática é tipicamente um processo em lote que envolve carregamento, pressurização, despressurização e descarregamento. Esse tempo de ciclo é significativamente mais longo do que os ciclos contínuos e rápidos da compactação automatizada por matriz, tornando-a menos adequada para fabricação de alto volume.

Acabamento Superficial e Tolerâncias Dimensionais

Embora excelente para uniformidade interna, o molde flexível usado no processo oferece menor precisão dimensional do que uma matriz de aço endurecido. As superfícies em contato com o saco flexível podem ter um grau de precisão menor e muitas vezes requerem usinagem secundária para atender a tolerâncias rigorosas.

Custos de Entrada Mais Altos

O processo pode ser caro. Muitas vezes requer pós especializados de fluxo livre (como pós spray-dried) para garantir o preenchimento adequado do molde. Além disso, o equipamento de alta pressão, especialmente para a Prensagem Isostática a Quente (HIP), representa um investimento de capital significativo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fabricação correto depende inteiramente do objetivo principal do seu projeto. A prensagem isostática é uma ferramenta poderosa, mas especializada.

- Se o seu foco principal é desempenho máximo e formas complexas: A prensagem isostática é a escolha superior, especialmente para componentes críticos nas indústrias aeroespacial, médica ou de defesa.

- Se o seu foco principal é produção de alto volume de peças simples: A compactação tradicional por matriz uniaxial será quase sempre mais econômica e rápida.

- Se o seu foco principal é eliminar toda a porosidade em uma peça pré-formada ou fundida: A Prensagem Isostática a Quente (HIP) é uma etapa secundária essencial para alcançar a densidade teórica total e curar defeitos internos.

Em última análise, escolher a prensagem isostática é uma decisão estratégica para priorizar a integridade e o desempenho absolutos do componente final sobre a economia da produção em massa.

Tabela Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Densidade e Uniformidade | Densidade alta e uniforme para propriedades mecânicas confiáveis | Taxas de produção mais baixas devido ao processamento em lote |

| Geometria e Design | Capaz de formas intrincadas e cavidades internas complexas | Acabamento superficial e tolerâncias dimensionais menos precisos |

| Propriedades do Material | Resistência verde aprimorada e propriedades mecânicas superiores pós-sinterização | Custos de entrada mais altos para pós e equipamentos especializados |

| Eficiência | Alta utilização de material, sucata mínima | Não é econômico para peças simples de alto volume |

Pronto para aprimorar as capacidades do seu laboratório com a prensagem isostática? A KINTEK é especializada em máquinas de prensagem de laboratório avançadas, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às exigentes necessidades de laboratórios em indústrias como aeroespacial, médica e de defesa. Ao fazer parceria conosco, você alcançará integridade superior do material, geometrias complexas de peças e eficiência aprimorada em seus processos. Não comprometa o desempenho — entre em contato conosco hoje para discutir como nossas soluções podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

- Molde de prensa bidirecional redondo para laboratório

As pessoas também perguntam

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Quais indústrias se beneficiam da Prensagem Isostática a Frio (CIP)? Alcance uma Integridade Superior dos Componentes

- Por que uma prensa de laboratório é usada para Prensagem Isostática a Frio (CIP) de Carbono-13? Obtenha Alvos Sólidos de Alta Pureza

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Por que o processo de Prensagem Isostática a Frio (CIP) é essencial para baterias de Li/Li3PS4-LiI/Li? Obtenha Interfaces Contínuas