Nos próximos anos, a tecnologia de Prensagem Isostática a Frio (CIP) está destinada a evoluir muito além de seu papel tradicional. As principais tendências futuras se concentram na automação aprimorada com sensores avançados, na adoção da tecnologia de gêmeo digital para otimização de processos, na compatibilidade expandida de materiais, na integração mais profunda com outros processos de fabricação, como a fabricação aditiva, e em um impulso significativo em direção a uma maior sustentabilidade e eficiência energética.

A evolução da CIP não se trata apenas de alcançar pressões mais altas. Trata-se de transformar o processo em um nó inteligente, orientado por dados e ambientalmente consciente dentro de um ecossistema de fabricação maior e mais integrado.

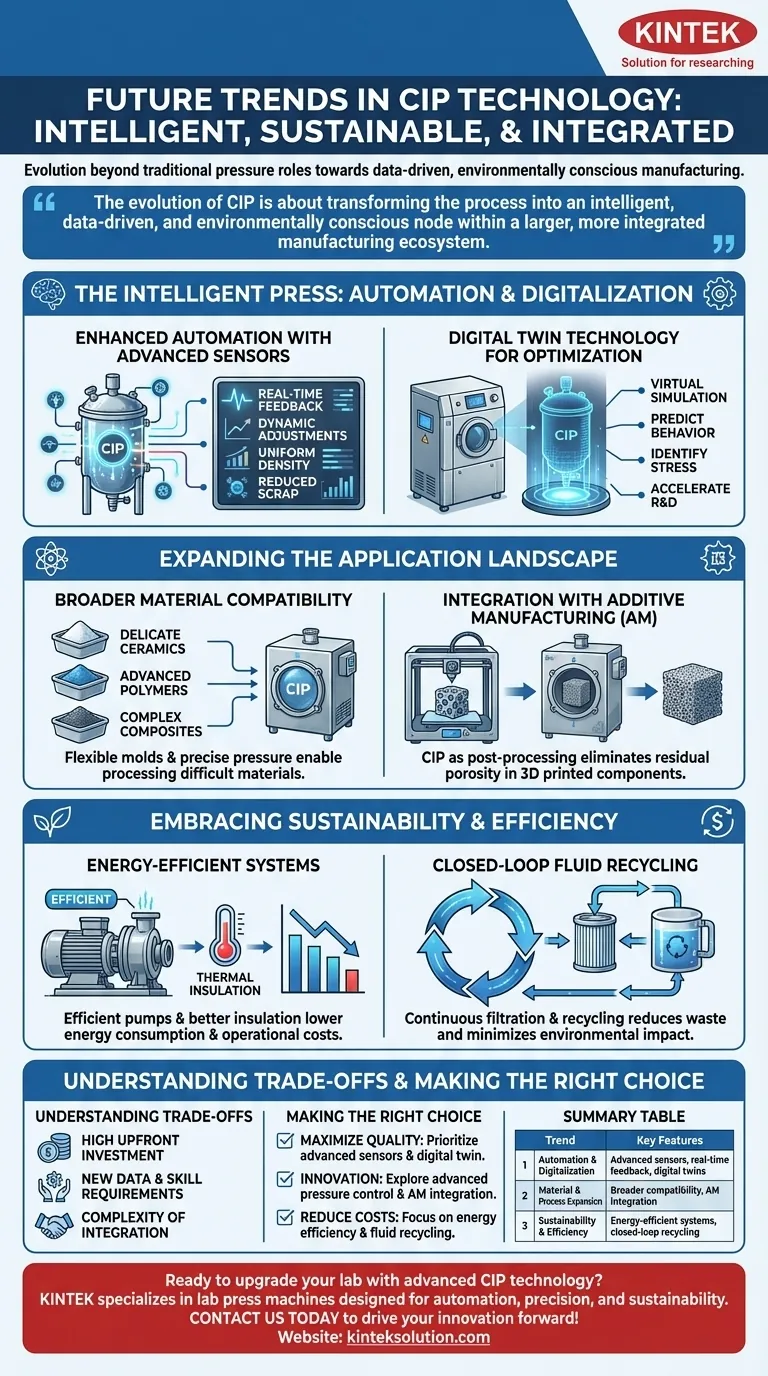

A Ascensão da Prensa Inteligente: Automação e Digitalização

A próxima geração de sistemas CIP será definida por sua inteligência. Essa mudança vai além da simples automação de ciclos para uma abordagem totalmente orientada por dados, aumentando a confiabilidade e reduzindo a dependência da experiência do operador.

Automação Aprimorada com Sensores Avançados

Os ciclos CIP modernos incorporarão conjuntos de sensores sofisticados que fornecem feedback em tempo real. Esses sensores monitorarão não apenas a pressão e a temperatura, mas também o comportamento de compactação do pó dentro do molde.

Isso permite ajustes dinâmicos durante o ciclo, garantindo densidade uniforme e prevenindo defeitos nas peças antes que ocorram. O resultado é maior consistência entre as peças e uma redução significativa nas taxas de sucata.

Tecnologia de Gêmeo Digital para Otimização

Um gêmeo digital é uma réplica virtual do sistema CIP físico e da peça que está sendo prensada. Essa ferramenta de simulação é, sem dúvida, a tendência mais transformadora no horizonte.

Ao criar um gêmeo digital, os engenheiros podem modelar todo o ciclo de prensagem, prever como um pó específico se comportará sob pressão e identificar possíveis pontos de estresse na peça final. Isso permite a otimização do processo sem consumir materiais físicos ou tempo de máquina, acelerando dramaticamente a pesquisa e o desenvolvimento.

Expandindo o Cenário de Aplicações

A futura tecnologia CIP abrirá novas possibilidades ao trabalhar com uma gama mais ampla de materiais e se integrar mais suavemente com outras técnicas avançadas de fabricação.

Compatibilidade de Materiais Mais Ampla

Inovações em materiais de moldes flexíveis e sistemas de controle de pressão mais precisos estão expandindo a gama de pós que podem ser processados eficazmente com CIP.

Isso inclui cerâmicas mais delicadas, polímeros avançados e compósitos de matriz metálica complexos que antes eram difíceis de compactar sem introduzir defeitos.

Integração com Fabricação Aditiva (AM)

A sinergia entre AM (impressão 3D) e CIP é uma grande área de crescimento. Peças metálicas ou cerâmicas produzidas por AM frequentemente contêm porosidade residual, o que limita seu desempenho mecânico.

O uso de CIP como etapa de pós-processamento pode eliminar eficazmente essa porosidade, densificando a peça para próximo do seu máximo teórico. Essa combinação permite o uso de componentes impressos em 3D para aplicações altamente exigentes e críticas em desempenho.

Abraçando a Sustentabilidade e a Eficiência

Assim como em todos os processos industriais, há um forte impulso para tornar o CIP mais ecologicamente correto e econômico. O foco está na redução do consumo de energia e na minimização de resíduos.

Sistemas com Eficiência Energética

Os futuros projetos de CIP incorporarão bombas de alta pressão mais eficientes e melhor isolamento térmico para vasos de pressão. Essas atualizações abordam diretamente o alto consumo de energia tradicionalmente associado à geração e manutenção da pressão isostática, levando a custos operacionais mais baixos.

Reciclagem de Fluido em Ciclo Fechado

Uma iniciativa chave de sustentabilidade é o desenvolvimento de sistemas de ciclo fechado para o fluido de pressurização (tipicamente água ou óleo). Em vez de ser tratado como um consumível, o fluido será continuamente filtrado e reciclado dentro do sistema.

Essa prática reduz drasticamente o desperdício, minimiza o impacto ambiental e diminui o custo operacional vitalício do equipamento.

Compreendendo as Desvantagens

Embora essas tendências prometam avanços significativos, sua adoção não está isenta de desafios. Compreender os obstáculos práticos é crucial para um planejamento de implementação realista.

O Investimento Inicial

Sensores avançados, software de gêmeo digital e sistemas de automação integrados representam um investimento de capital significativo em comparação com o equipamento CIP tradicional.

Os Requisitos de Dados e Habilidades

Aproveitar gêmeos digitais e dados avançados de processo exige novos conjuntos de habilidades. As equipes precisarão de experiência em simulação, análise de dados e ciência dos materiais para explorar plenamente as capacidades desses sistemas inteligentes.

A Complexidade da Integração

Conectar uma unidade CIP de forma contínua com um processo anterior, como a fabricação aditiva, é uma tarefa complexa. Requer um desenvolvimento cuidadoso de toda a cadeia de processos para garantir a qualidade e o controle em cada etapa.

Fazendo a Escolha Certa para o Seu Objetivo

Para se preparar para essas mudanças, alinhe sua estratégia com seu objetivo operacional principal.

- Se seu foco principal é maximizar a qualidade e a repetibilidade: Priorize investimentos em pacotes de sensores avançados e explore o potencial da tecnologia de gêmeo digital para otimizar seus processos atuais.

- Se seu foco principal é a inovação com novos materiais: Investigue sistemas CIP com controle avançado de pressão e explore ativamente sua integração com a fabricação aditiva para criar componentes de próxima geração.

- Se seu foco principal é reduzir os custos operacionais: Concentre-se na adoção de sistemas energeticamente eficientes e na implementação de reciclagem de fluidos em ciclo fechado para diminuir sua pegada ambiental e melhorar seus resultados.

Ao entender essas tendências, você pode posicionar suas operações para alavancar o CIP não apenas como uma ferramenta de densificação, mas como uma vantagem estratégica na fabricação moderna.

Tabela Resumo:

| Tendência | Características Principais |

|---|---|

| Automação e Digitalização | Sensores avançados, feedback em tempo real, gêmeos digitais para otimização |

| Expansão de Materiais e Processos | Compatibilidade de materiais mais ampla, integração com fabricação aditiva |

| Sustentabilidade e Eficiência | Sistemas com eficiência energética, reciclagem de fluidos em ciclo fechado |

| Desafios | Alto investimento inicial, necessidade de novas habilidades, complexidade de integração |

Pronto para modernizar seu laboratório com tecnologia CIP avançada? A KINTEK é especializada em máquinas de prensagem para laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para aprimorar a automação, precisão e sustentabilidade para as suas necessidades laboratoriais. Entre em contato conosco hoje para saber como nossas soluções podem impulsionar sua inovação e eficiência!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

As pessoas também perguntam

- Por que uma prensa isostática a frio (CIP) é essencial em corpos verdes cerâmicos? Alcançar alta transparência óptica

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Por que uma Prensa Isostática a Frio (CIP) é necessária para membranas cerâmicas de perovskita? Alcançar a Eficiência Máxima de Redução de CO2

- Quais vantagens a Prensagem Isostática a Frio (CIP) oferece em relação à prensagem a seco padrão? Alcançar Densidade Homogênea da Pré-forma