A técnica de saco úmido é um método fundamental para compactar pós usando Prensagem Isostática a Frio (CIP). Nesse processo, um pó é selado dentro de um molde flexível e à prova d'água, que é então submerso em uma câmara de líquido. Alta pressão é aplicada ao líquido, que por sua vez comprime o molde de todas as direções simultaneamente, compactando o pó em um objeto sólido com densidade uniforme.

O princípio central da técnica de saco úmido é sua capacidade de produzir peças com densidade altamente uniforme, especialmente aquelas com formas complexas. Essa vantagem, no entanto, vem com uma contrapartida: é um processo mais lento e baseado em lotes, em comparação com métodos mais automatizados.

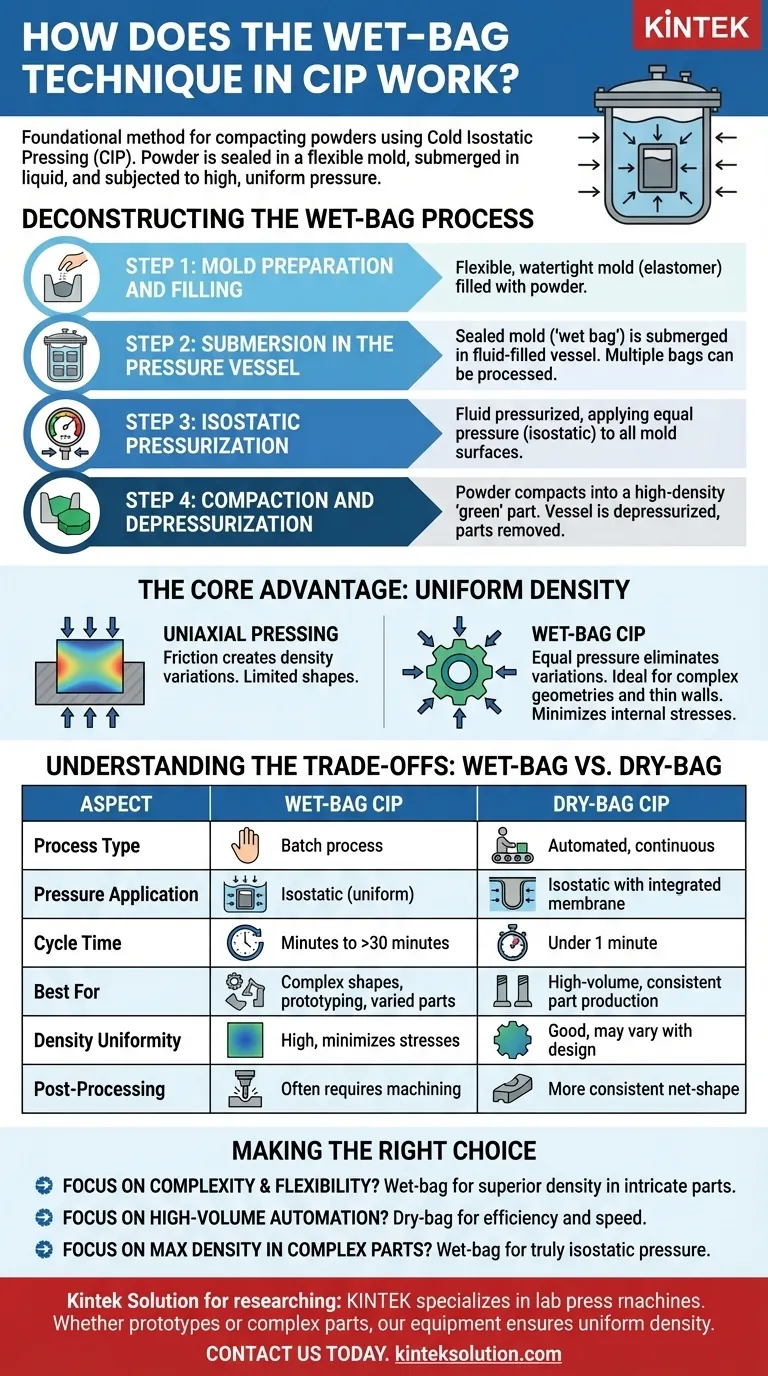

Dissecando o Processo de Saco Úmido

O método de saco úmido pode ser dividido em algumas etapas distintas e sequenciais. Este processo em lote permite que várias peças, mesmo de diferentes formas, sejam compactadas em um único ciclo.

Etapa 1: Preparação e Preenchimento do Molde

O processo começa com um molde flexível e estanque, geralmente feito de um elastômero como poliuretano ou borracha. Este molde é preenchido com o pó desejado.

Etapa 2: Submersão no Vaso de Pressão

O molde selado (o "saco úmido") é totalmente submerso em um vaso de pressão cheio de fluido. O fluido é geralmente água ou um óleo solúvel, que atua como meio transmissor de pressão.

Dependendo do tamanho do vaso, vários sacos podem ser carregados de uma vez, tornando o processo eficiente para tiragens de produção de pequeno a médio porte.

Etapa 3: Pressurização Isostática

Uma bomba externa ou intensificador pressuriza o fluido dentro do vaso. Essa pressão, que normalmente varia de 400 a 1.000 MPa, é aplicada uniformemente em toda a superfície do saco submerso.

Essa aplicação "isostática" – pressão igual de todas as direções – é a chave para a eficácia da técnica.

Etapa 4: Compactação e Despressurização

Sob pressão imensa e uniforme, as partículas de pó são forçadas a se unir, compactando-se em uma massa sólida e de alta densidade conhecida como peça "verde". O tempo do ciclo de compactação pode variar de alguns minutos a mais de 30 minutos, dependendo do material e do tamanho da peça.

Após a compactação, o vaso é despressurizado e as peças verdes acabadas são removidas de seus moldes.

A Principal Vantagem: Densidade Uniforme

A principal razão para usar a técnica de saco úmido reside na qualidade da peça final. O método supera a principal limitação da prensagem uniaxial (direção única) tradicional.

Por que a Pressão Isostática Importa

Na prensagem uniaxial, o atrito entre o pó e as paredes da matriz cria variações de densidade dentro da peça. A pressão isostática elimina esse problema ao comprimir o pó igualmente de todos os lados, resultando em uma peça com densidade extremamente uniforme.

Implicações para Formas Complexas

Essa compactação uniforme torna o CIP de saco úmido ideal para produzir peças com geometrias complexas, rebaixos ou paredes finas. O processo minimiza tensões internas e pontos fracos, que são comuns ao prensar formas intrincadas com outros métodos.

Compreendendo as Trocas: Saco Úmido vs. Saco Seco

Para compreender totalmente o papel do CIP de saco úmido, é essencial compará-lo com sua principal alternativa: a técnica de saco seco.

Flexibilidade e Produção (Saco Úmido)

O processo de saco úmido é altamente flexível. É adequado para tudo, desde prototipagem até produção em pequena e média escala e pode lidar com uma ampla variedade de formas e tamanhos de peças em uma única execução. No entanto, é um processo manual, baseado em lotes, com tempos de ciclo mais longos.

Velocidade e Automação (Saco Seco)

No CIP de saco seco, a membrana flexível é integrada diretamente na parede do vaso de pressão, isolando a peça do fluido de pressão. O pó é despejado no molde, prensado e ejetado em um ciclo muito mais rápido, frequentemente em menos de um minuto.

Isso torna a técnica de saco seco mais limpa e muito mais adequada para produção em massa automatizada e de alto volume de um design de peça único e consistente.

Considerações do Processo

As peças produzidas pelo método de saco úmido frequentemente têm uma forma final menos precisa e podem exigir pós-usinagem para atender a tolerâncias dimensionais apertadas. O processo de saco seco, sendo mais integrado, geralmente produz peças em forma líquida mais consistentes.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de prensagem isostática correto depende inteiramente do seu volume de produção, complexidade da peça e objetivos de custo.

- Se o seu foco principal é produzir peças complexas, protótipos ou peças variadas: A técnica de saco úmido é a escolha superior devido à sua flexibilidade de ferramental e capacidade inigualável de garantir densidade uniforme em geometrias intrincadas.

- Se o seu foco principal é a produção em massa automatizada e de alto volume de uma peça consistente: A tecnologia de saco seco é muito mais eficiente devido aos seus tempos de ciclo rápidos, operação mais limpa e adequação para automação.

- Se o seu foco principal é atingir a maior densidade de material possível em uma peça complexa: A aplicação de pressão verdadeiramente isostática do saco úmido é crítica para criar estruturas densas e uniformes sem as tensões internas encontradas em outros métodos.

Compreender essas diferenças fundamentais permite que você selecione o processo de fabricação preciso que se alinha com seus objetivos de material e produção.

Tabela Resumo:

| Aspecto | CIP de Saco Úmido | CIP de Saco Seco |

|---|---|---|

| Tipo de Processo | Processo em lote | Automatizado, contínuo |

| Aplicação de Pressão | Isostática (uniforme de todas as direções) | Isostática com membrana integrada |

| Tempo de Ciclo | Minutos a mais de 30 minutos | Menos de 1 minuto |

| Melhor Para | Formas complexas, prototipagem, peças variadas | Produção de peças consistente e de alto volume |

| Uniformidade da Densidade | Alta, minimiza tensões internas | Boa, mas pode variar com o design da peça |

| Pós-processamento | Frequentemente requer usinagem para tolerâncias apertadas | Peças em forma líquida mais consistentes |

Pronto para aumentar a eficiência do seu laboratório com compactação precisa de pó? A KINTEK é especialista em máquinas de prensa de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, adaptadas para as necessidades de laboratório. Esteja você trabalhando em protótipos ou peças complexas, nosso equipamento garante densidade uniforme e resultados de alta qualidade. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar suas aplicações específicas e impulsionar sua produtividade!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

As pessoas também perguntam

- Qual é o papel da Prensagem Isostática a Frio (CIP) em ligas Al-Zn-Mg? Alcançar Densidade Uniforme e Integridade Estrutural

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Quais vantagens uma prensa isostática a frio de laboratório oferece em relação à prensagem uniaxial para NASICON? Alcançar Densidade Uniforme

- Quais vantagens a Prensagem Isostática a Frio (CIP) oferece em relação à prensagem a seco padrão? Alcançar Densidade Homogênea da Pré-forma