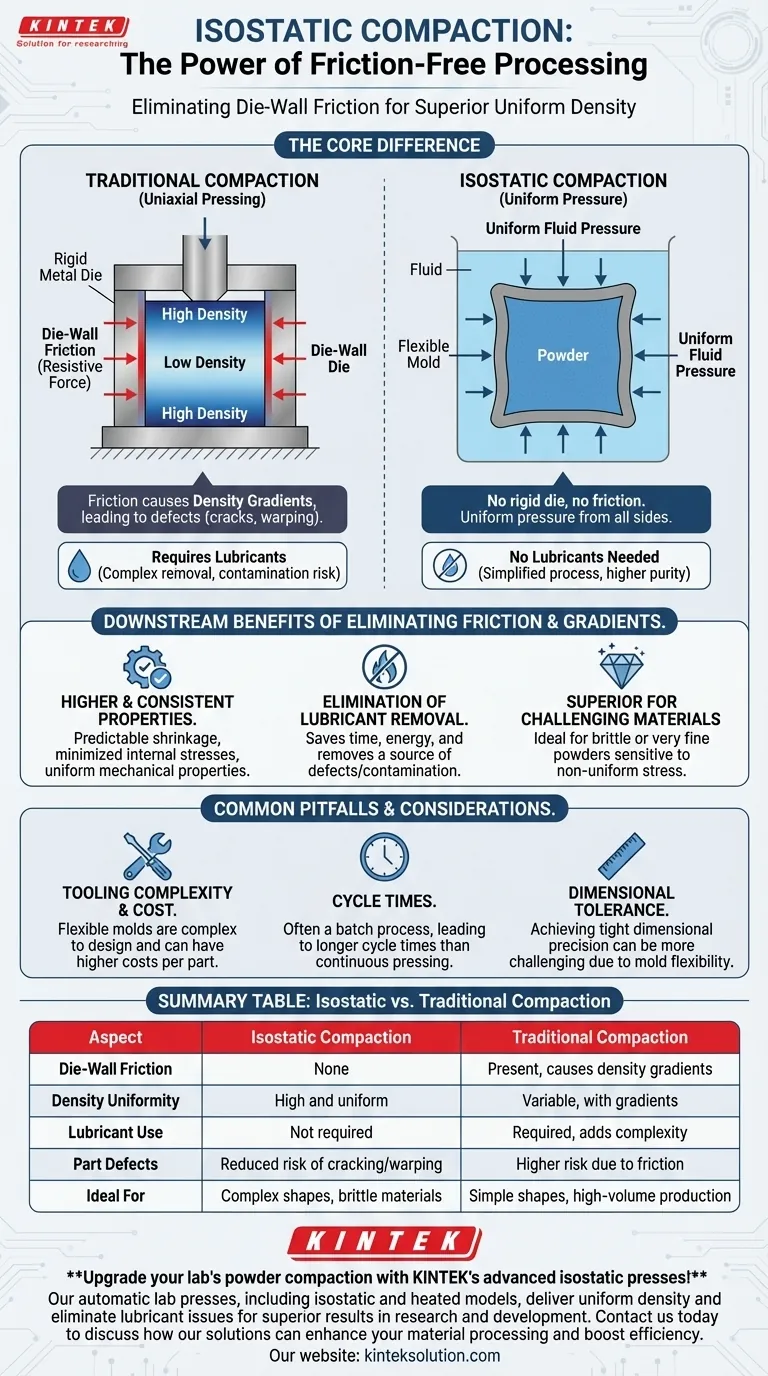

Em sua essência, a ausência de atrito na parede do molde é a maior vantagem da compactação isostática. Esta diferença fundamental permite a criação de compactados de pó com densidade excepcionalmente uniforme, o que elimina diretamente as complexidades do processo e os problemas de qualidade associados aos lubrificantes necessários nos métodos de prensagem tradicionais.

Enquanto a compactação tradicional luta contra o atrito, a compactação isostática o contorna completamente. Ao aplicar pressão uniformemente através de um fluido, garante que cada parte do pó se compacte igualmente, resultando em um componente estruturalmente superior sem a necessidade de aditivos que comprometam o desempenho.

O Problema: Atrito da Parede do Molde na Compactação Tradicional

Para entender por que eliminar o atrito é tão benéfico, devemos primeiro examinar os problemas que ele cria na prensagem uniaxial (eixo único) convencional.

O Que É Atrito da Parede do Molde?

Na prensagem uniaxial, um punção de metal comprime o pó dentro de uma cavidade de molde de metal rígido. À medida que o punção se move, as partículas de pó são forçadas contra as paredes rígidas do molde.

O atrito da parede do molde é a força resistiva que surge entre a massa de pó em movimento e essas paredes rígidas.

A Consequência: Gradientes de Densidade

Este atrito se opõe à força de compactação. A pressão aplicada pelo punção é maior perto da face do punção e diminui progressivamente mais fundo no molde.

Isso resulta em um gradiente de densidade, onde a peça é mais densa no topo e na base e menos densa no meio. Essas variações criam tensões internas, levando a defeitos como rachaduras ou empenamento durante a sinterização (aquecimento).

O Dilema do Lubrificante

Para mitigar esse atrito, lubrificantes são misturados com o pó. No entanto, esta é uma solução imperfeita que introduz sua própria série de problemas significativos.

O lubrificante deve ser completamente removido, geralmente por uma fase lenta de aquecimento ou "queima" (burnout), antes da sinterização final. A remoção incompleta pode levar à contaminação, porosidade e má qualidade final da peça.

Como a Compactação Isostática Elimina o Atrito

A compactação isostática reprojeta todo o processo para evitar a causa raiz do atrito.

O Princípio da Pressão Isostática

Em vez de um molde rígido e um punção, o pó é colocado em um molde flexível e selado. Este molde é então submerso em um fluido (líquido ou gás) dentro de um vaso de pressão.

O fluido é pressurizado, transmitindo força igualmente e simultaneamente a todas as superfícies do molde flexível. Esta é a definição de isostático — "pressão uniforme de todos os lados".

Sem Molde Rígido, Sem Atrito

Como a pressão é aplicada por um fluido e o pó é contido em uma ferramenta flexível, não há movimento relativo entre o pó e uma parede de molde rígida.

Esta mudança simples, mas profunda, elimina completamente o atrito da parede do molde como um fator na compactação.

O Resultado: Densidade Altamente Uniforme

Como cada partícula dentro da massa de pó experimenta uma força compressiva quase idêntica de todas as direções, a peça "verde" resultante tem uma densidade notavelmente uniforme em todo o seu volume.

Esta uniformidade é a chave para alcançar propriedades de material superiores no componente finalizado.

Entendendo os Benefícios a Jusante

A eliminação do atrito e dos gradientes de densidade tem vários benefícios práticos e poderosos que impactam diretamente a eficiência do processo e a qualidade final da peça.

Propriedades Finais Mais Altas e Mais Consistentes

Uma peça verde uniformemente densa encolhe de forma previsível e uniforme durante a sinterização. Isso minimiza as tensões internas, evita o empenamento e resulta em um componente final com propriedades mecânicas consistentes. Também permite densidades compactadas gerais mais altas sob uma determinada pressão.

Eliminação da Remoção de Lubrificante

Como não são necessários lubrificantes, toda a etapa de queima do lubrificante é removida do processo de fabricação. Isso economiza tempo significativo, reduz o consumo de energia e elimina uma fonte comum de defeitos e contaminação.

Superior para Materiais Desafiadores

Materiais quebradiços ou pós muito finos são particularmente sensíveis à tensão não uniforme causada pelo atrito da parede do molde, o que pode levar a microfissuras. A pressão suave e uniforme da compactação isostática é ideal para prensar esses materiais desafiadores sem introduzir falhas.

Armadilhas e Considerações Comuns

Embora poderosa, a compactação isostática não é uma solução universal. Entender seus compromissos é fundamental para tomar uma decisão informada.

Complexidade e Custo da Ferramenta (Tooling)

Os moldes flexíveis usados na prensagem isostática são tipicamente menos duráveis e mais complexos de projetar e fabricar do que os moldes de aço temperado usados na prensagem uniaxial. Isso pode levar a custos de ferramental mais altos por peça.

Tempos de Ciclo

A prensagem isostática é frequentemente um processo em lote ou semicontínuo, envolvendo o carregamento e descarregamento de um vaso de pressão. Geralmente, tem tempos de ciclo mais longos em comparação com a natureza de alta velocidade e contínua das prensas uniaxiais automatizadas.

Tolerância Dimensional

Embora a uniformidade da densidade seja excelente, alcançar a mesma precisão dimensional rigorosa de uma peça formada em um molde rígido e de alta precisão pode ser mais desafiador. A flexibilidade do molde pode levar a uma repetibilidade dimensional ligeiramente menor.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a escolha entre compactação isostática e tradicional depende dos requisitos específicos do seu componente.

- Se o seu foco principal é a máxima uniformidade de densidade e integridade final da peça, especialmente para formas complexas: A compactação isostática é a escolha técnica superior, pois elimina a causa raiz de muitos defeitos.

- Se o seu foco principal é a produção de alto volume de formas simples onde o custo por peça e a velocidade são primordiais: A prensagem uniaxial tradicional é frequentemente a solução mais econômica, desde que você possa gerenciar os efeitos do atrito.

- Se o seu foco principal é processar pós sensíveis, quebradiços ou finos sem contaminação: A pressão uniforme e sem lubrificante da compactação isostática oferece uma vantagem decisiva no processo.

Escolher o método de compactação correto é uma etapa crucial na engenharia de um componente que atenda de forma confiável às suas metas de desempenho.

Tabela de Resumo:

| Aspecto | Compactação Isostática | Compactação Tradicional |

|---|---|---|

| Atrito da Parede do Molde | Nenhum | Presente, causa gradientes de densidade |

| Uniformidade da Densidade | Alta e uniforme | Variável, com gradientes |

| Uso de Lubrificante | Não necessário | Necessário, adiciona complexidade |

| Defeitos da Peça | Risco reduzido de rachaduras/empenamento | Risco maior devido ao atrito |

| Ideal Para | Formas complexas, materiais quebradiços | Formas simples, produção de alto volume |

Atualize a compactação de pó do seu laboratório com as prensas isostáticas avançadas da KINTEK! Nossas prensas de laboratório automáticas, incluindo modelos isostáticos e aquecidos, fornecem densidade uniforme e eliminam problemas de lubrificante para resultados superiores em pesquisa e desenvolvimento. Contate-nos hoje para discutir como nossas soluções podem aprimorar seu processamento de materiais e aumentar a eficiência.

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

As pessoas também perguntam

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material